Em sua essência, uma vareta de aquecimento de carboneto de silício (SiC) é um elemento de aquecimento resistivo de alto desempenho valorizado por sua capacidade de operar em temperaturas extremas, sua durabilidade excepcional e sua estabilidade química. Essas propriedades derivam diretamente de sua composição material única e processo de fabricação, tornando-o uma tecnologia fundamental para fornos industriais e de laboratório que exigem altas temperaturas.

Os elementos de aquecimento de carboneto de silício não se limitam a atingir altas temperaturas; eles se preocupam em manter essas temperaturas de forma confiável e por períodos prolongados sob condições exigentes. Seu valor reside no equilíbrio entre alto desempenho térmico, durabilidade física excepcional e resistência à degradação ambiental.

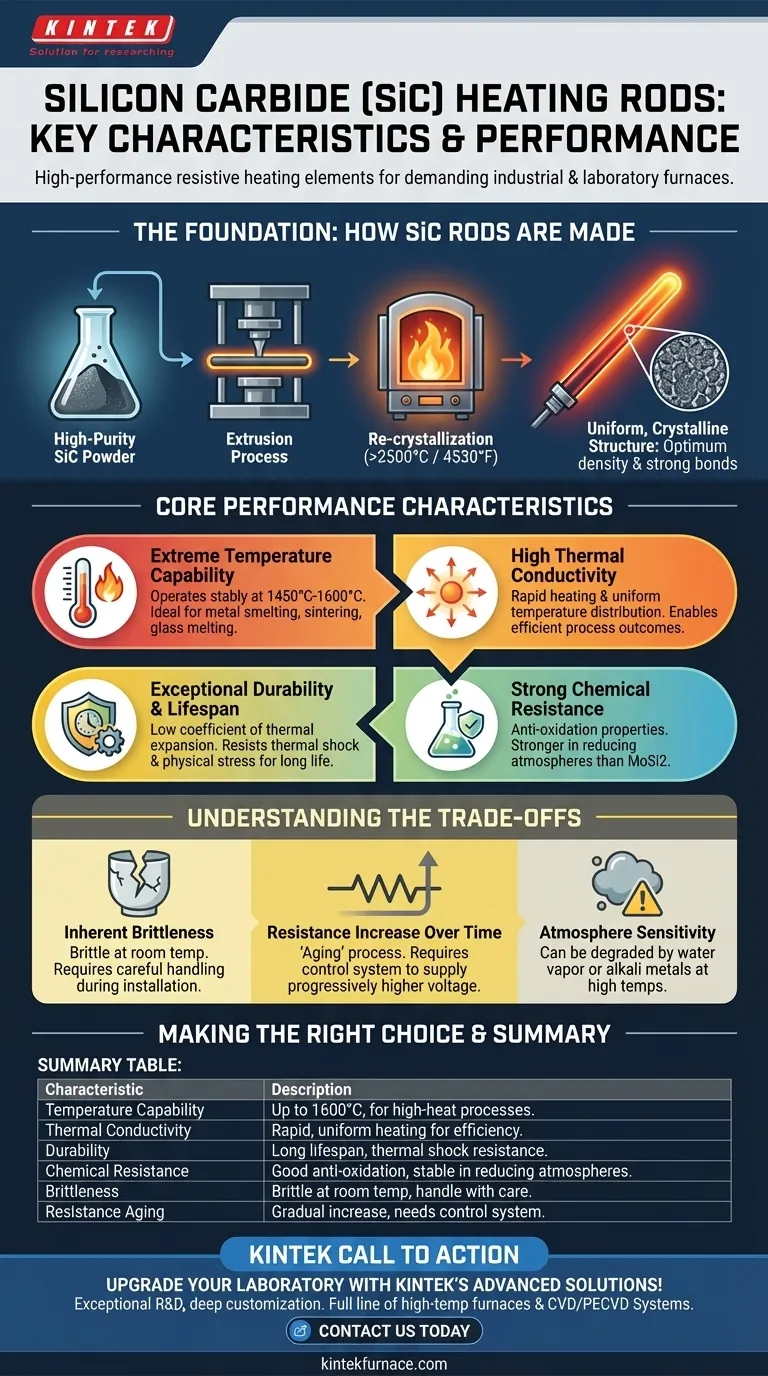

A Base: Como as Varetas de SiC São Feitas

As notáveis propriedades das varetas de SiC são um resultado direto de um processo de fabricação meticuloso, projetado para criar um material de pureza extrema e integridade estrutural.

Do Pó à Vareta de Alta Densidade

O processo começa com carboneto de silício de alta pureza. Este material é extrudado na forma desejada, tipicamente uma vareta ou tubo.

Essas formas são então submetidas a um processo de recristalização em temperaturas incrivelmente altas, frequentemente excedendo 2500°C (4530°F).

O Resultado: Uma Estrutura Uniforme e Cristalina

Este intenso processo de queima cria ligações fortes e uniformes entre os grãos de SiC. O resultado é um elemento de aquecimento com densidade ótima e uma estrutura cristalina altamente estável e interconectada, que é fundamental para seu desempenho.

Características Essenciais de Desempenho Explicadas

Compreender como o SiC é feito esclarece por que ele se comporta da maneira que o faz. Suas características não são acidentais; elas são projetadas.

Capacidade de Temperatura Extrema

Os elementos de SiC podem operar estavelmente em temperaturas de até 1450°C-1600°C. Essa capacidade é essencial para processos como fundição de metais, sinterização de cerâmicas e fusão de vidro de quartzo.

Alta Condutividade Térmica

A excelente condutividade térmica do material permite um aquecimento rápido e ajuda a manter uma temperatura uniforme dentro da zona quente de um forno. Isso leva a resultados de processo mais eficientes e previsíveis.

Durabilidade e Vida Útil Excepcionais

O SiC possui um baixo coeficiente de expansão térmica. Isso o torna altamente resistente ao estresse físico de ciclos repetidos de aquecimento e resfriamento.

Combinado com sua alta dureza inerente e estabilidade térmica, essa resistência ao choque térmico resulta em uma longa vida útil operacional e reduz a necessidade de substituições frequentes.

Forte Resistência Química

O carboneto de silício exibe forte estabilidade química, particularmente suas propriedades anti-oxidação e resistência a muitos ácidos. Também é notavelmente mais forte em atmosferas redutoras em comparação com outros elementos comuns como o Dissiliceto de Molibdênio (MoSi2).

Compreendendo as Compensações

Nenhum material é perfeito para todas as situações. A objetividade exige o reconhecimento das considerações operacionais do carboneto de silício.

Fragilidade Inerente

Como muitas cerâmicas avançadas, as varetas de SiC são frágeis à temperatura ambiente. Elas devem ser manuseadas com cuidado durante a instalação e manutenção para evitar choque mecânico ou fratura.

Aumento da Resistência ao Longo do Tempo

Ao longo de sua vida útil operacional, a resistência elétrica de um elemento de SiC aumentará gradualmente. Esse "envelhecimento" é um processo normal que deve ser gerenciado por um sistema de controle capaz de fornecer voltagem progressivamente mais alta para manter a potência de saída desejada.

Sensibilidade à Atmosfera

Embora excelente em muitos ambientes, o SiC pode ser degradado por certas atmosferas, particularmente aquelas que contêm vapor de água ou metais alcalinos específicos em altas temperaturas. A escolha entre SiC e outros elementos como MoSi2 frequentemente depende do ambiente químico específico do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto é crítica para o sucesso do processo, eficiência energética e segurança operacional.

- Se seu foco principal é a temperatura máxima de operação e aquecimento rápido: A alta condutividade térmica e o limite de 1600°C tornam o SiC uma excelente escolha para perfis térmicos exigentes.

- Se seu foco principal é a confiabilidade a longo prazo e o mínimo de tempo de inatividade: A durabilidade comprovada do SiC, a resistência ao choque térmico e a longa vida útil minimizarão os ciclos de manutenção.

- Se seu foco principal é operar em uma atmosfera química específica: Avalie cuidadosamente o ambiente do seu processo, observando que o SiC tem um desempenho excepcionalmente bom em atmosferas redutoras, mas pode ter limitações com outras.

Ao compreender essas características e compensações essenciais, você pode determinar com confiança se o carboneto de silício é o material ideal para atingir seus objetivos específicos de aquecimento.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Capacidade de Temperatura | Opera até 1600°C, ideal para processos de alto calor como fundição de metais e sinterização de cerâmicas. |

| Condutividade Térmica | Alta condutividade permite aquecimento rápido e distribuição uniforme de temperatura para resultados eficientes. |

| Durabilidade | Baixa expansão térmica e alta dureza proporcionam longa vida útil e resistência ao choque térmico. |

| Resistência Química | Fortes propriedades anti-oxidação e estabilidade em atmosferas redutoras, com limitações em certos ambientes. |

| Fragilidade | Frágil à temperatura ambiente, exigindo manuseio cuidadoso para evitar fraturas. |

| Envelhecimento da Resistência | Aumento gradual da resistência elétrica ao longo do tempo, gerenciado por sistemas de controle para potência consistente. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos varetas de aquecimento de carboneto de silício e uma linha completa de produtos – incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD – com forte personalização profunda para atender às suas necessidades experimentais únicas. Obtenha controle preciso de temperatura, durabilidade aprimorada e desempenho confiável para aplicações exigentes. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a eficiência!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade