Em sua essência, um elemento de aquecimento de carboneto de silício é feito de carboneto de silício (SiC), um composto cerâmico avançado. Ao contrário dos elementos de aquecimento metálicos comuns, o SiC é formado a partir de grãos de carboneto de silício de alta pureza que são ligados em temperaturas extremamente altas, criando uma estrutura densa, rígida e autossustentável capaz de operar onde muitos metais falhariam.

O nome "elemento de aquecimento de carboneto de silício" diz o quê, mas não o porquê. A percepção crítica é que o SiC é escolhido em detrimento de ligas metálicas mais comuns por seu desempenho superior em temperaturas muito altas (acima de 1300°C) no ar, apesar de ser mais frágil e complexo de gerenciar.

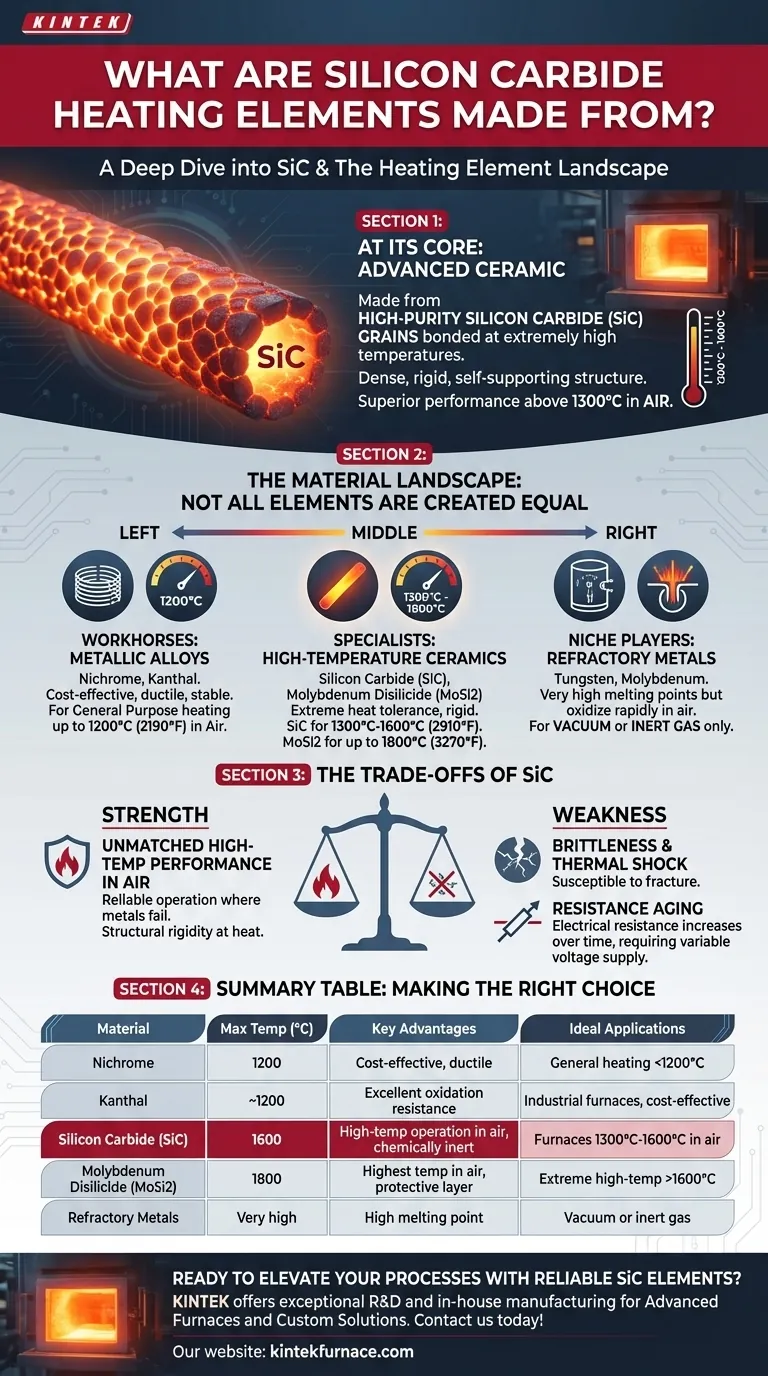

Compreendendo o Cenário dos Materiais

Para entender por que o carboneto de silício é usado, você deve primeiro compreender o cenário dos materiais de elementos de aquecimento. Eles não são intercambiáveis; cada um é projetado para uma janela operacional específica definida por temperatura, atmosfera e custo.

Os Cavalos de Batalha: Ligas Metálicas

Os elementos de aquecimento mais comuns são feitos de ligas metálicas, principalmente escolhidas por sua ductilidade, estabilidade e custo-benefício em temperaturas baixas a médias.

- Nicromo (Níquel-Cromo): Este é o padrão da indústria para aquecimento de uso geral até cerca de 1200°C (2190°F). O teor de cromo forma uma camada protetora de óxido que impede o níquel de oxidar e queimar.

- Kanthal (Ferro-Cromo-Alumínio): Muitas vezes visto como um concorrente do Nicromo, as ligas FeCrAl podem às vezes atingir temperaturas ligeiramente mais altas e são conhecidas por sua excelente resistência à oxidação. São uma escolha econômica para muitos fornos industriais.

Os Especialistas: Cerâmicas de Alta Temperatura

Quando as temperaturas excedem os limites das ligas metálicas, os engenheiros recorrem a cerâmicas avançadas. Esses materiais trocam a ductilidade do metal por uma tolerância extrema ao calor.

- Carboneto de Silício (SiC): Os elementos de SiC se destacam na faixa de 1300°C a 1600°C (2370°F a 2910°F). São quimicamente inertes e rígidos, permitindo que sejam usados em ambientes industriais agressivos sem suportes.

- Dissiliceto de Molibdênio (MoSi2): Para as faixas de temperatura mais altas no ar (até 1800°C ou 3270°F), o MoSi2 é a escolha premium. Esses elementos formam uma camada protetora de vidro de sílica em altas temperaturas, permitindo um desempenho notável.

Os Jogadores de Nicho: Metais Refratários

Certos metais possuem pontos de fusão incrivelmente altos, mas uma fraqueza crítica: eles oxidam rapidamente no ar em altas temperaturas.

- Tungstênio e Molibdênio: Esses materiais são usados para aplicações de altíssima temperatura, mas quase exclusivamente em atmosferas de vácuo ou gás inerte. O SiC, por outro lado, é projetado para operar diretamente no ar.

As Trocas do Uso de Carboneto de Silício

Nenhum material é perfeito. Escolher o carboneto de silício traz um conjunto distinto de vantagens e desvantagens que você deve gerenciar.

Força: Desempenho Inigualável em Altas Temperaturas no Ar

A principal razão para selecionar o SiC é sua capacidade de operar de forma confiável em temperaturas que destruiriam elementos de Nicromo ou Kanthal. Sua rigidez estrutural ao calor é uma vantagem operacional significativa.

Fraqueza: Fragilidade e Choque Térmico

Como cerâmica, o SiC é frágil. Não pode ser dobrado ou remodelado como um fio metálico e é suscetível a fraturas por impacto mecânico ou choque térmico severo (aquecimento ou resfriamento muito rápido).

Fraqueza: Envelhecimento da Resistência

A resistência elétrica de um elemento de carboneto de silício aumenta gradualmente ao longo de sua vida útil. Esse fenômeno, conhecido como envelhecimento, requer uma fonte de alimentação com saída de tensão variável para manter potência e temperatura consistentes, adicionando complexidade ao projeto do sistema. Ligas metálicas, por outro lado, possuem resistência relativamente estável ao longo de sua vida útil.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto é uma decisão de projeto crítica baseada inteiramente em seus objetivos operacionais.

- Se seu foco principal é aquecimento geral abaixo de 1200°C (2190°F): Escolha uma liga metálica como Nicromo ou Kanthal para o melhor equilíbrio de custo, durabilidade e facilidade de uso.

- Se seu foco principal é a operação de forno de 1300°C a 1600°C (2910°F) em atmosfera de ar: O Carboneto de Silício é a escolha definitiva e mais prática para este ambiente.

- Se seu foco principal é operar em vácuo ou gás inerte em altas temperaturas: Metais refratários como molibdênio ou tungstênio são projetados especificamente para esse fim.

- Se seu foco principal é atingir as temperaturas mais altas (acima de 1600°C) no ar: Elementos de Dissiliceto de Molibdênio (MoSi2) são projetados para esta faixa de desempenho extremo.

Em última análise, escolher um elemento de aquecimento é sobre combinar precisamente as propriedades do material com as demandas de sua aplicação.

Tabela Resumo:

| Material | Temperatura Máx. (°C) | Principais Vantagens | Aplicações Ideais |

|---|---|---|---|

| Nicromo | 1200 | Custo-benefício, dúctil | Aquecimento geral abaixo de 1200°C |

| Kanthal | ~1200 | Excelente resistência à oxidação | Fornos industriais, aquecimento econômico |

| Carboneto de Silício (SiC) | 1600 | Operação em alta temperatura no ar, quimicamente inerte | Fornos de 1300°C a 1600°C no ar |

| Dissiliceto de Molibdênio (MoSi2) | 1800 | Temperatura mais alta no ar, camada protetora de sílica | Aplicações de alta temperatura extremas acima de 1600°C |

| Metais Refratários (ex: Tungstênio) | Muito alta | Alto ponto de fusão | Atmosferas de vácuo ou gás inerte |

Pronto para elevar seus processos de alta temperatura com elementos de aquecimento de carboneto de silício confiáveis? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento sob medida podem aumentar a eficiência e o desempenho do seu laboratório!

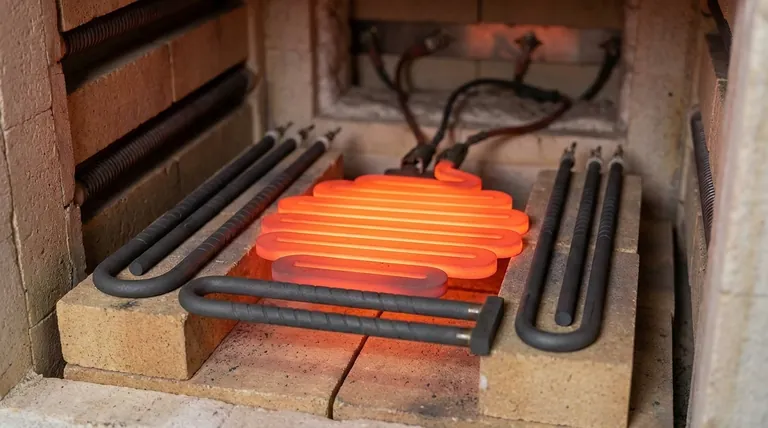

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade