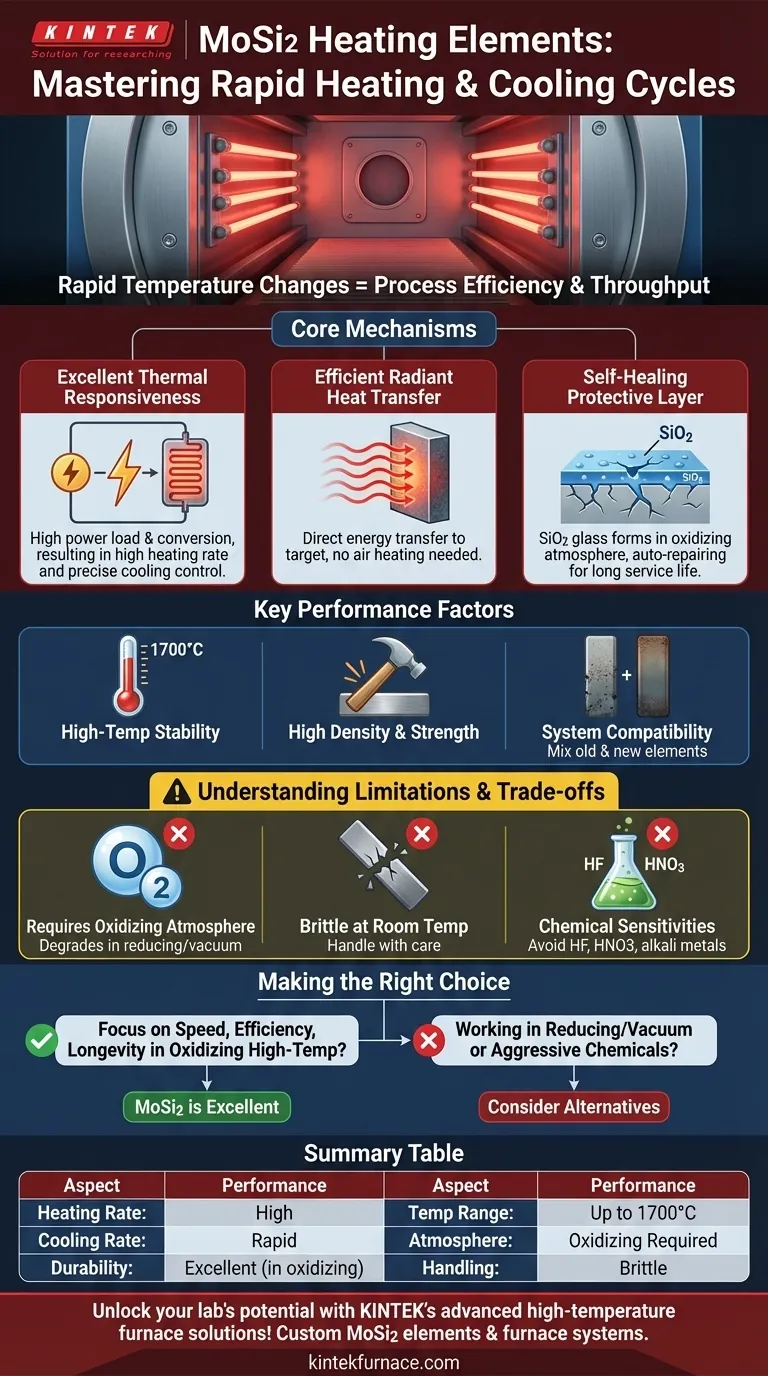

Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) têm um desempenho excepcionalmente bom em aplicações que exigem ciclos rápidos de aquecimento e resfriamento. Sua excelente capacidade de resposta térmica permite mudanças rápidas de temperatura, o que melhora diretamente a eficiência do processo e o rendimento. Essa capacidade é uma característica definidora da tecnologia MoSi2.

A chave para o desempenho do MoSi2 no ciclo térmico não é apenas a sua velocidade, mas a sua resiliência. Uma camada protetora única de vidro de sílica, que se autocura, forma-se na superfície do elemento em atmosferas oxidantes, reparando microfissuras e garantindo uma longa vida útil, apesar das tensões das mudanças repetidas de temperatura.

Os Mecanismos Centrais por Trás do Ciclo Rápido

Entender por que os elementos MoSi2 se destacam exige observar uma combinação de suas propriedades térmicas, radiativas e químicas.

Excelente Capacidade de Resposta Térmica

Os elementos MoSi2 possuem alta condutividade elétrica e podem suportar altas cargas de energia. Isso permite que uma grande quantidade de energia seja convertida em calor muito rapidamente, resultando em uma alta taxa de aquecimento e baixo consumo geral de energia para um determinado processo.

Essa eficiência inerente também funciona ao contrário, permitindo que os elementos esfriem rapidamente assim que a energia é removida, possibilitando um controle preciso do perfil de temperatura.

Transferência Eficiente de Calor Radiante

Esses elementos emitem calor principalmente através da radiação térmica. Diferentemente da convecção ou condução, o calor radiante viaja diretamente para o material alvo sem a necessidade de aquecer primeiro o ar circundante.

Essa transferência direta de energia é extremamente rápida e eficiente, contribuindo ainda mais para o aquecimento rápido do produto ou espaço de trabalho.

A Camada Protetora de Autocura

Esta é a característica mais crítica para a longevidade em operações cíclicas. Quando aquecidos em uma atmosfera contendo oxigênio, uma fina camada não porosa de vidro de sílica (SiO2) se forma na superfície do elemento.

Se microfissuras se desenvolverem devido ao estresse térmico do aquecimento e resfriamento, o material MoSi2 subjacente é exposto ao oxigênio, regenerando instantaneamente a camada protetora de sílica. Essa função de "autorreparo" é vital para a durabilidade.

Principais Fatores de Desempenho e Características

Várias outras propriedades contribuem para a adequação do MoSi2 para ciclos exigentes e de alta temperatura.

Estabilidade em Altas Temperaturas

Os elementos MoSi2 são projetados para calor extremo. Modelos padrão como o BR1700 e BR1800 são classificados para temperaturas operacionais contínuas de até 1600°C (2912°F) e 1700°C (3092°F), respectivamente. Eles permanecem estáveis e funcionais através de ciclos repetidos até esses limites.

Alta Densidade e Resistência do Material

Os elementos MoSi2 modernos são fabricados com alta densidade e possuem forte resistência ao impacto, particularmente em temperaturas operacionais. Essa robustez física os ajuda a suportar as tensões mecânicas induzidas pela expansão e contração térmica durante o ciclo rápido.

Compatibilidade e Projeto do Sistema

Uma vantagem significativa é que elementos antigos e novos podem ser tipicamente usados juntos no mesmo sistema sem problemas. Isso simplifica a manutenção e reduz o tempo de inatividade, pois você pode substituir um único elemento com defeito em vez de um conjunto inteiro.

Entendendo as Compensações e Limitações

Embora potentes, os elementos MoSi2 não são universalmente aplicáveis. Entender suas restrições operacionais é crucial para o sucesso.

Requisito de uma Atmosfera Oxidante

A camada de sílica de autocura só pode se formar na presença de oxigênio. O uso desses elementos em uma atmosfera redutora ou a vácuo em altas temperaturas impedirá a formação dessa camada, levando à rápida degradação e falha do elemento.

Fragilidade à Temperatura Ambiente

Como muitos materiais à base de cerâmica, os elementos MoSi2 são frágeis em temperaturas baixas (ambiente). Eles devem ser manuseados com cuidado durante o transporte, instalação e manutenção do forno para evitar fraturas.

Sensibilidades Químicas

A camada protetora de sílica é altamente resistente à maioria das formas de corrosão. No entanto, é vulnerável a certos produtos químicos. Os elementos MoSi2 serão atacados e destruídos rapidamente pelo ácido fluorídrico e ácido nítrico, e seu desempenho pode ser comprometido pela presença de certos metais alcalinos.

Fazendo a Escolha Certa para Sua Aplicação

Use estas diretrizes para determinar se o MoSi2 é a tecnologia correta para suas necessidades específicas.

- Se o seu foco principal for velocidade e eficiência do processo: O MoSi2 é uma excelente escolha, pois sua rápida resposta térmica pode encurtar significativamente os tempos de ciclo.

- Se o seu foco principal for longevidade em um forno cíclico de alta temperatura: O MoSi2 é altamente adequado, desde que você opere dentro de uma atmosfera oxidante para permitir suas propriedades cruciais de autocura.

- Se você estiver trabalhando em uma atmosfera redutora ou a vácuo: Você deve considerar elementos de aquecimento alternativos, pois o MoSi2 se degradará sem oxigênio para formar sua camada protetora.

- Se o seu processo envolver vapores químicos agressivos: Você deve verificar a compatibilidade química, pois os elementos MoSi2 são vulneráveis a ácidos específicos e outros compostos.

Ao alinhar as propriedades exclusivas dos elementos MoSi2 com seu ambiente operacional específico, você pode alavancar seu desempenho excepcional para um processo altamente eficiente e confiável.

Tabela de Resumo:

| Aspecto | Desempenho |

|---|---|

| Taxa de Aquecimento | Alta, devido à excelente capacidade de resposta térmica e transferência eficiente de calor radiante |

| Taxa de Resfriamento | Rápida, permitindo controle preciso da temperatura e redução dos tempos de ciclo |

| Durabilidade | Excelente, com camada de sílica de autocura em atmosferas oxidantes para longa vida útil |

| Faixa de Temperatura | Até 1700°C (3092°F) para modelos padrão, estável em ciclos repetidos |

| Compatibilidade de Atmosfera | Requer condições oxidantes; não adequado para ambientes redutores ou a vácuo |

| Manuseio | Frágil à temperatura ambiente; requer instalação e manutenção cuidadosas |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de forno personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e o rendimento. Não deixe que os desafios do ciclo térmico o atrasem — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil