A resistência à oxidação é uma propriedade crítica para um elemento de aquecimento porque o próprio ato de gerar calor intenso acelera drasticamente esse processo químico destrutivo. Sem essa resistência, o elemento essencialmente se autodestrói, levando à redução do desempenho, ineficiência e a uma vida útil operacional drasticamente reduzida.

Nas altas temperaturas necessárias para o aquecimento, o oxigênio no ar ataca agressivamente o material do elemento. A sobrevivência de um elemento de aquecimento depende de sua capacidade de formar uma camada de óxido estável e protetora que o protege desse ataque constante, prevenindo a degradação rápida e a falha prematura.

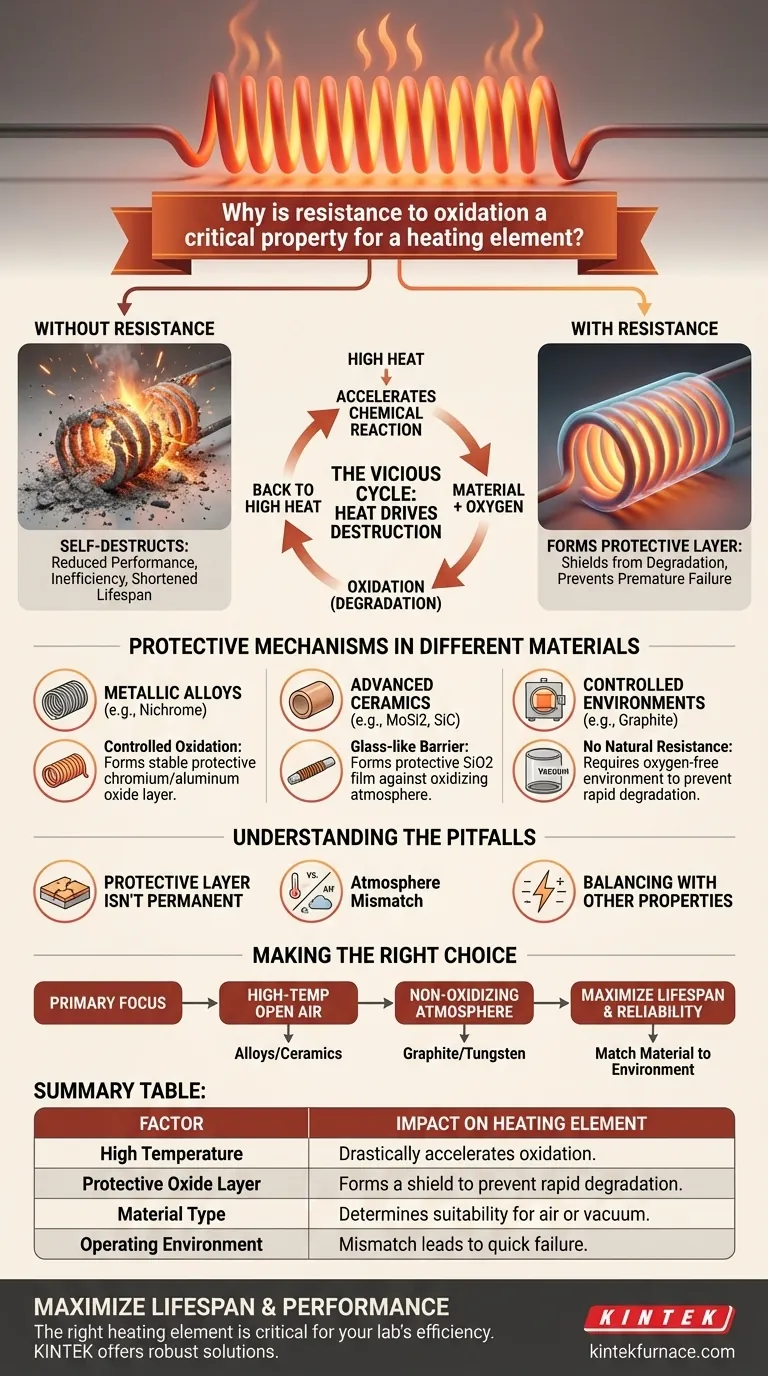

O Ciclo Vicioso: Como o Calor Impulsiona a Destruição

Para entender por que a resistência à oxidação é tão vital, você deve primeiro entender o processo fundamental. É uma reação química que é turbinada pela própria função do elemento.

O que é Oxidação?

Em sua essência, oxidação é a reação de um material com oxigênio. Pense nisso como uma versão agressiva e de alta velocidade da ferrugem comum. Quando o material de um elemento de aquecimento se oxida, ele está literalmente sendo consumido e convertido em uma substância diferente, muitas vezes mais fraca.

O Papel da Alta Temperatura

Embora a oxidação possa ocorrer à temperatura ambiente, o calor atua como um poderoso catalisador. O calor intenso gerado pelo elemento fornece a energia necessária para acelerar essa reação química exponencialmente, fazendo com que o material se degrade muito mais rapidamente do que faria de outra forma.

As Consequências da Degradação

Essa oxidação contínua tem consequências diretas e negativas. Ela destrói fisicamente o material de aquecimento, reduz sua capacidade de converter eletricidade em calor de forma eficiente e, finalmente, leva à falha completa do elemento.

Mecanismos de Proteção em Diferentes Materiais

Os elementos de aquecimento mais eficazes não apenas resistem à oxidação; eles a utilizam a seu favor, formando uma "pele" ou escama protetora. No entanto, essa estratégia varia significativamente entre os tipos de materiais.

Ligas Metálicas Autoprotetoras

Elementos de aquecimento metálicos comuns são feitos de ligas como níquel-cromo (Nichrome). Esses materiais são projetados para oxidar, mas de forma controlada. O cromo e o alumínio na liga reagem com o oxigênio para formar uma camada fina, estável e não condutora de óxido de cromo ou alumínio na superfície, que então protege o metal por baixo de ataques adicionais.

Cerâmicas Avançadas

Elementos cerâmicos, como dissilicieto de molibdênio (MoSi2) e carboneto de silício (SiC), empregam uma estratégia semelhante. Quando aquecidos, eles formam uma película protetora semelhante a vidro de dióxido de silício (SiO2) em sua superfície. Essa camada atua como uma barreira durável contra a atmosfera oxidante.

A Necessidade de Ambientes Controlados

Alguns materiais, como o grafite, têm excelentes propriedades de aquecimento, mas não possuem resistência natural à oxidação. Quando aquecidos na presença de ar, eles se degradam muito rapidamente. Por esse motivo, eles só podem ser usados em ambientes controlados, como fornos a vácuo, onde o oxigênio é removido.

Entendendo as Armadilhas

Selecionar um material não é apenas encontrar um com boa resistência à oxidação; trata-se de combinar suas propriedades específicas com o ambiente da aplicação.

Uma Camada Protetora Não é Permanente

Mesmo as melhores camadas de óxido protetor têm uma vida útil. Ao longo de muitos ciclos de aquecimento e resfriamento, a expansão e contração térmica podem fazer com que essa camada rache ou se desprenda, expondo material fresco ao ataque. Este é um dos principais impulsionadores da falha eventual do elemento.

A Atmosfera é Tudo

Um material que prospera em uma atmosfera oxidante pode falhar em outra. A camada de óxido protetor que se forma no ar não pode ser criada em um vácuo ou em um ambiente de gás inerte. Essa incompatibilidade pode levar à degradação inesperada e rápida.

Equilíbrio com Outras Propriedades

A resistência à oxidação é apenas uma parte do quebra-cabeça. Um material também deve ter a resistividade elétrica correta. Alta resistividade permite que um comprimento e espessura práticos sejam usados para o projeto do elemento, garantindo a conversão eficiente e segura de eletricidade em calor.

Fazendo a Escolha Certa para o Seu Objetivo

O fator definidor na seleção de materiais é o ambiente em que o elemento operará. Compreender essa relação é a chave para um projeto bem-sucedido.

- Se o seu foco principal é a operação em alta temperatura ao ar livre: Selecione uma liga ou cerâmica projetada especificamente para formar uma camada de óxido estável e protetora, como Nichrome ou carboneto de silício.

- Se o seu foco principal é operar em uma atmosfera não oxidante (como um vácuo): Materiais sem resistência inerente à oxidação, como grafite ou tungstênio, tornam-se opções viáveis e altamente eficazes.

- Se o seu foco principal é maximizar a vida útil e a confiabilidade: Certifique-se de que o mecanismo de proteção do material escolhido seja adequado para sua faixa de temperatura operacional específica e química atmosférica.

Em última análise, combinar o mecanismo de defesa do material com seu ambiente operacional é a chave para projetar um sistema de aquecimento durável e confiável.

Tabela Resumo:

| Fator | Impacto no Elemento de Aquecimento |

|---|---|

| Alta Temperatura | Acelera drasticamente o processo de oxidação. |

| Camada de Óxido Protetor | Forma um escudo (por exemplo, óxido de cromo em Nichrome) para evitar degradação rápida. |

| Tipo de Material | Determina a adequação para ambientes com ar (por exemplo, SiC) ou vácuo (por exemplo, grafite). |

| Ambiente Operacional | A incompatibilidade entre material e atmosfera leva a falhas rápidas. |

Maximize a vida útil e o desempenho de seus sistemas de aquecimento. O elemento de aquecimento certo é crucial para a eficiência e o sucesso do seu laboratório. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos apresentando elementos de aquecimento robustos e de alta temperatura projetados para sua aplicação específica. Deixe nossos especialistas ajudarem você a selecionar a solução perfeita para suas necessidades exclusivas.

Entre em contato conosco hoje mesmo para uma consulta para garantir que seu forno opere de forma confiável, lote após lote.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil