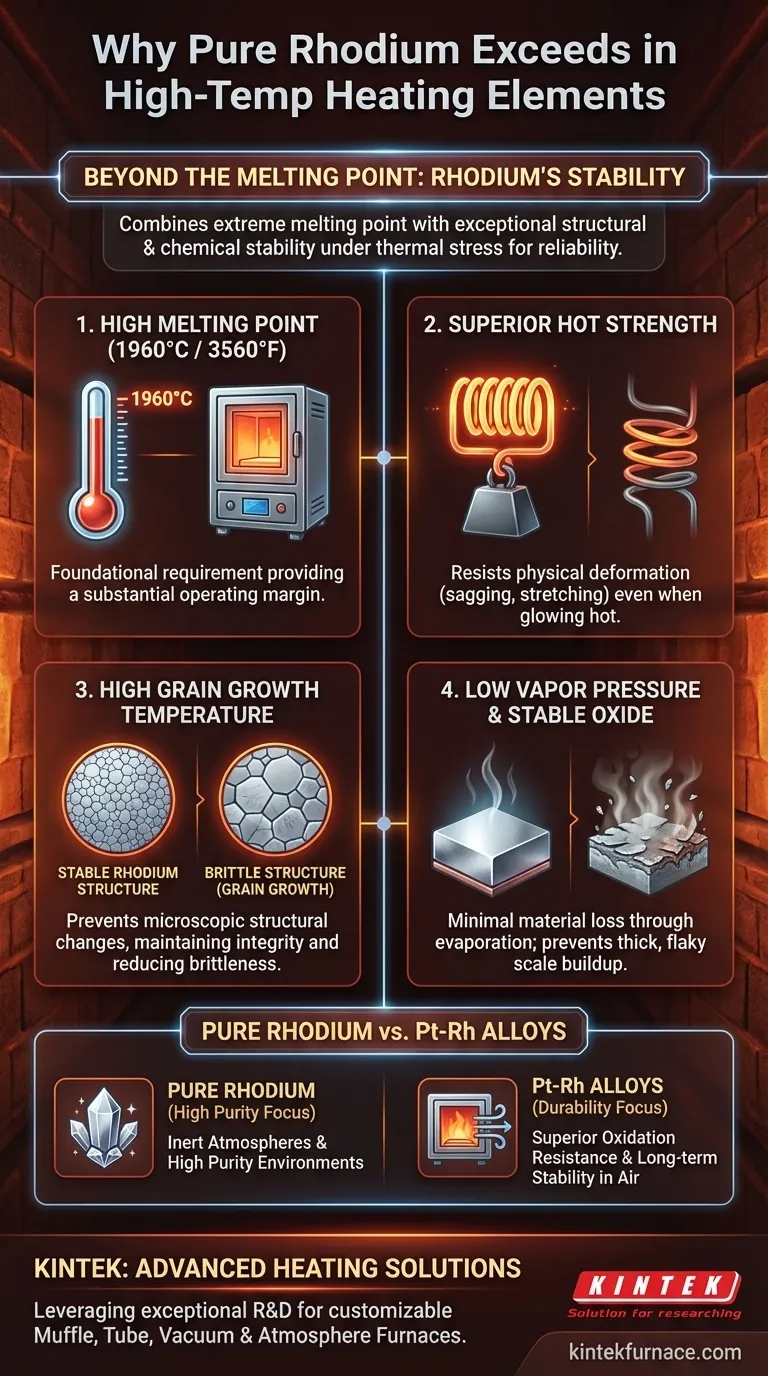

Em resumo, o ródio puro é um excelente material para elementos de aquecimento de alta temperatura porque combina um ponto de fusão extremamente alto com excepcional estabilidade estrutural e química sob estresse térmico. Sua resistência à degradação em nível microscópico garante confiabilidade e uma longa vida útil em ambientes exigentes.

A adequação de um elemento de aquecimento é definida por mais do que apenas seu ponto de fusão. O verdadeiro desempenho vem da capacidade de um material de resistir à deformação física (resistência a quente), mudanças estruturais microscópicas (crescimento de grãos) e quebra química (oxidação e evaporação) quando mantido em temperaturas extremas por longos períodos.

As Propriedades Essenciais do Ródio para Uso em Altas Temperaturas

Para entender por que o ródio é uma escolha de primeira linha, devemos olhar além de sua capacidade de simplesmente suportar o calor. Seu valor reside em sua estabilidade em múltiplos vetores físicos e químicos.

Alto Ponto de Fusão: O Requisito Fundamental

A característica mais óbvia é seu alto ponto de fusão de 1960°C (3560°F). Isso proporciona uma margem operacional substancial para a grande maioria dos processos industriais de alta temperatura, garantindo que o elemento não falhe por fusão.

Resistência a Quente: Resistindo à Deformação Sob Calor

Os materiais enfraquecem à medida que aquecem. O ródio possui resistência a quente superior, o que significa que ele mantém sua integridade estrutural e resiste a flacidez, alongamento ou quebra, mesmo quando incandescente. Essa resiliência física é crítica para elementos moldados em bobinas ou formas complexas.

Alta Temperatura de Crescimento de Grãos: A Chave para a Durabilidade

Em nível microscópico, os metais são compostos de estruturas cristalinas chamadas grãos. Em altas temperaturas, esses grãos podem se fundir e crescer, um fenômeno chamado crescimento de grãos, que torna o material quebradiço e propenso a falhas.

O ródio tem uma temperatura de crescimento de grãos muito alta, o que significa que sua estrutura interna permanece estável e forte. Essa resistência à degradação microestrutural é uma razão primária para sua durabilidade a longo prazo em fornos de uso constante.

Pressão de Vapor e Evaporação de Óxido: Garantindo a Longevidade

Todos os materiais evaporam, e a taxa aumenta com a temperatura. O ródio tem uma pressão de vapor muito baixa, o que significa que ele evapora extremamente lentamente mesmo em altas temperaturas, levando a uma perda mínima de material ao longo do tempo.

Além disso, embora forme um óxido na presença de ar, essa camada de óxido de ródio também evapora a uma taxa favorável. Isso evita o acúmulo de uma camada espessa e escamosa que poderia comprometer a integridade do elemento de aquecimento.

Compreendendo as Compensações: Ródio Puro vs. Ligas

Embora o ródio puro seja altamente eficaz, não é a única opção. Compreender seu lugar em relação às suas ligas é crucial para a seleção adequada do material.

O Caso do Ródio Puro

O ródio puro é frequentemente especificado em aplicações onde a pureza química é primordial. Isso inclui certos tipos de crescimento de cristais, fabricação de vidro ou fornos de laboratório onde mesmo a contaminação por traços de um elemento de liga (como a platina) é inaceitável.

A Vantagem das Ligas de Platina-Ródio

Para muitas aplicações industriais, as ligas de platina-ródio (Pt-Rh) são a escolha preferida. A liga de ródio com platina pode melhorar ainda mais as propriedades chave, resultando frequentemente em melhor resistência à oxidação e menor pressão de vapor do que o ródio puro sozinho. Essas ligas frequentemente oferecem um equilíbrio mais otimizado de desempenho e custo para aquecimento geral de alta temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer o alinhamento de suas propriedades específicas com seu objetivo operacional principal.

- Se seu foco principal é a temperatura máxima em uma atmosfera inerte ou ambiente de alta pureza: O ródio puro é um excelente candidato devido ao seu excepcional ponto de fusão e simplicidade elementar.

- Se seu foco principal é a estabilidade a longo prazo e a resistência à oxidação no ar: Uma liga de platina-ródio geralmente oferece durabilidade superior e é o padrão para muitos elementos de fornos industriais.

Em última análise, escolher o material certo é sobre entender as demandas precisas do seu processo de alta temperatura.

Tabela Resumo:

| Propriedade | Benefício para Elementos de Aquecimento |

|---|---|

| Alto Ponto de Fusão (1960°C) | Proporciona ampla faixa de temperatura operacional, prevenindo a fusão |

| Resistência a Quente Superior | Resiste à deformação e flacidez sob estresse térmico |

| Alta Temperatura de Crescimento de Grãos | Mantém a integridade estrutural, reduzindo a fragilidade e falhas |

| Baixa Pressão de Vapor | Minimiza a perda de material por evaporação para longa vida útil |

| Evaporação Estável de Óxido | Previne o acúmulo de crostas, garantindo desempenho confiável |

Precisa de uma solução confiável para fornos de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas avançados de aquecimento, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções às suas necessidades experimentais exclusivas, garantindo pureza e durabilidade em ambientes exigentes. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório com nossa expertise!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores