Um forno de recozimento a vácuo é essencial para detectores Schottky de WSe2, pois cria um ambiente prístino de alta temperatura necessário para otimizar a interface crítica entre o semicondutor e o eletrodo. Ao remover oxigênio e aumentar a energia térmica, esse processo elimina resíduos de fabricação e refina estruturalmente a área de contato para garantir que o dispositivo funcione corretamente.

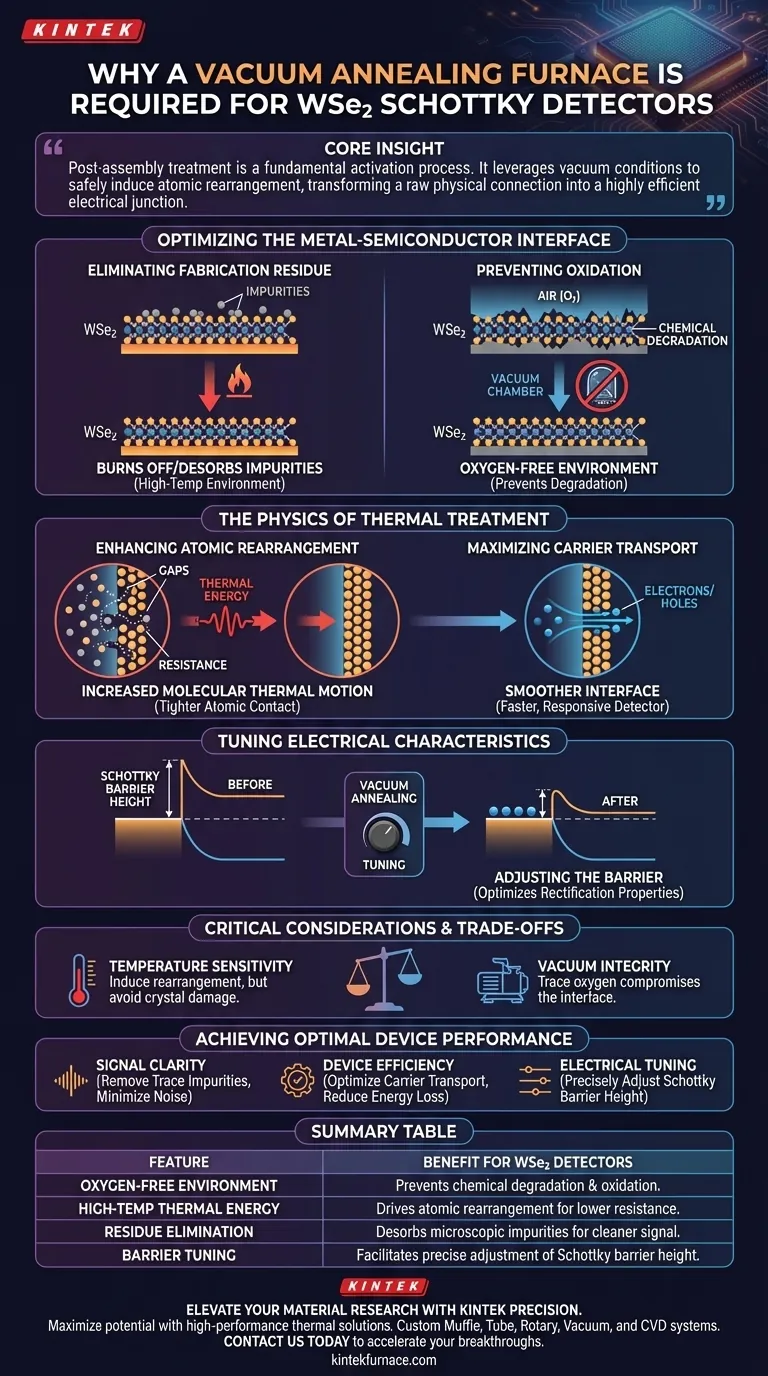

Insight Central: O tratamento pós-montagem não é apenas uma etapa de limpeza; é um processo fundamental de ativação. Ele utiliza condições de vácuo para induzir com segurança o rearranjo atômico, transformando uma conexão física bruta em uma junção elétrica altamente eficiente.

Otimizando a Interface Metal-Semicondutor

O principal desafio na montagem de detectores de WSe2 é a qualidade do ponto de contato entre o material 2D e o eletrodo metálico. O forno de recozimento a vácuo aborda isso por meio de dois mecanismos específicos.

Eliminando Resíduos de Fabricação

Durante o processo de transferência de WSe2, impurezas vestigiais frequentemente aderem às superfícies do material.

Esses contaminantes microscópicos podem atuar como barreiras para a corrente elétrica. O ambiente de alta temperatura do forno efetivamente queima ou dessorve essas impurezas remanescentes.

Prevenindo a Oxidação

Métodos de aquecimento padrão no ar destruiriam o material sensível de WSe2.

O componente "vácuo" do forno é crítico porque fornece um ambiente livre de oxigênio. Isso permite que o dispositivo atinja as temperaturas necessárias para o tratamento sem degradar quimicamente ou oxidar os componentes semicondutores.

A Física do Tratamento Térmico

Além da limpeza, o calor aplicado no forno impulsiona mudanças físicas no nível atômico que são necessárias para alto desempenho.

Aumentando o Rearranjo Atômico

O forno aumenta significativamente o movimento térmico molecular na interface entre o WSe2 e o eletrodo.

Essa energia cinética aumentada permite que os átomos se movam e se acomodem em posições energeticamente mais favoráveis. O resultado é um contato atômico mais apertado e uniforme que reduz lacunas físicas e resistência.

Maximizando o Transporte de Portadores

Ao suavizar a interface e remover impurezas, o tratamento otimiza a eficiência do transporte de portadores.

Elétrons (ou lacunas) podem se mover através da junção com menos espalhamento e resistência. Isso se traduz diretamente em um detector mais rápido e responsivo.

Ajustando as Características Elétricas

O objetivo final do processo de recozimento é finalizar o comportamento eletrônico do diodo Schottky.

Ajustando a Altura da Barreira Schottky

A altura da barreira Schottky determina a facilidade com que a corrente pode fluir através da junção e define as propriedades de retificação do detector.

O recozimento facilita o ajuste final dessa barreira de energia. Ao refinar o contato metal-semicondutor, o forno garante que a altura da barreira seja otimizada para os requisitos específicos de detecção do dispositivo.

Considerações Críticas e Compromissos

Embora o recozimento a vácuo seja necessário, o processo depende de um delicado equilíbrio de parâmetros.

Sensibilidade à Temperatura

A temperatura deve ser alta o suficiente para induzir o rearranjo atômico, mas não tão alta a ponto de danificar a estrutura cristalina do WSe2.

Integridade do Vácuo

A qualidade do vácuo é inegociável. Mesmo quantidades vestigiais de oxigênio durante a fase de alta temperatura podem comprometer a qualidade da interface, anulando os benefícios do processo de recozimento.

Alcançando o Desempenho Ideal do Dispositivo

O forno de recozimento a vácuo é a ponte entre uma montagem fabricada e um detector funcional de alto desempenho.

- Se o seu foco principal for a clareza do sinal: Priorize a remoção de impurezas vestigiais para minimizar ruído e resistência na interface de contato.

- Se o seu foco principal for a eficiência do dispositivo: Concentre-se no aspecto de rearranjo atômico para otimizar o transporte de portadores e reduzir a perda de energia.

- Se o seu foco principal for o ajuste elétrico: Use o tratamento térmico para ajustar precisamente a altura da barreira Schottky para seus requisitos de tensão específicos.

Este processo garante que a conexão física na interface se torne uma junção elétrica eficaz.

Tabela Resumo:

| Recurso | Benefício para Detectores de WSe2 |

|---|---|

| Ambiente Livre de Oxigênio | Previne a degradação química e a oxidação de materiais 2D sensíveis. |

| Energia Térmica de Alta Temperatura | Impulsiona o rearranjo atômico para minimizar lacunas físicas e resistência de contato. |

| Eliminação de Resíduos | Dessorve impurezas microscópicas de fabricação para um transporte de sinal mais limpo. |

| Ajuste de Barreira | Facilita o ajuste preciso da altura da barreira Schottky para retificação ideal. |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Maximize o potencial de seus detectores Schottky de WSe2 com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para suas necessidades específicas de laboratório.

Se você está refinando interfaces de materiais 2D ou desenvolvendo semicondutores de próxima geração, nossos fornos a vácuo fornecem a integridade térmica e a precisão livre de oxigênio necessárias para junções elétricas superiores. Entre em contato conosco hoje para discutir seus requisitos exclusivos e descobrir como nossa tecnologia avançada de aquecimento pode acelerar suas descobertas.

Guia Visual

Referências

- Jian Li, Shaoqing Xiao. Ultrafast Self‐Driven WSe <sub>2</sub> Photodetectors with Bottom Schottky Contacts. DOI: 10.1002/advs.202510373

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual o papel de um forno a vácuo de alta temperatura na síntese de LaTiOC/NdTiOC? Domine Materiais Heteroaniônicos

- Por que um forno a vácuo é necessário para secar as pastas de eletrodos de ZnO-Co3O4? Preservar a integridade do material a 60°C

- Que materiais podem ser processados em um forno de recozimento a vácuo? Ideal para Metais Reativos e Eletrônicos

- Como os fornos a vácuo são usados na preparação de ligas especiais? Desbloqueando Pureza e Desempenho

- Por que a composição da liga é mais uniforme quando fundida sob vácuo ou atmosferas protetoras? Garanta a Qualidade Precisa da Liga

- Qual é a diferença entre soldagem e brasagem a vácuo? Um Guia para Escolher o Método de União Correto

- Por que usar um forno a vácuo para precursores de bateria? Aumenta a estabilidade química e a eficiência de moagem

- Como o tratamento térmico a vácuo pode melhorar a vida útil de peças mecânicas e ferramentas? Aumente a Durabilidade e Prolongue a Vida Útil