Em resumo, a fusão sob vácuo ou atmosfera protetora preserva a composição pretendida de uma liga. Ao criar um ambiente controlado, esses métodos evitam que os principais elementos de liga reajam com gases atmosféricos como oxigênio e nitrogênio. Isso garante que o produto final corresponda precisamente à receita inicial, resultando em um material mais uniforme e confiável.

A uniformidade da composição de uma liga é um resultado direto do controle do processo. O uso de vácuo ou gás protetor não apenas impede a oxidação; ele cria um ambiente quimicamente estéril que previne a perda de elementos, remove impurezas indesejáveis e minimiza defeitos relacionados a gases que comprometem o material final.

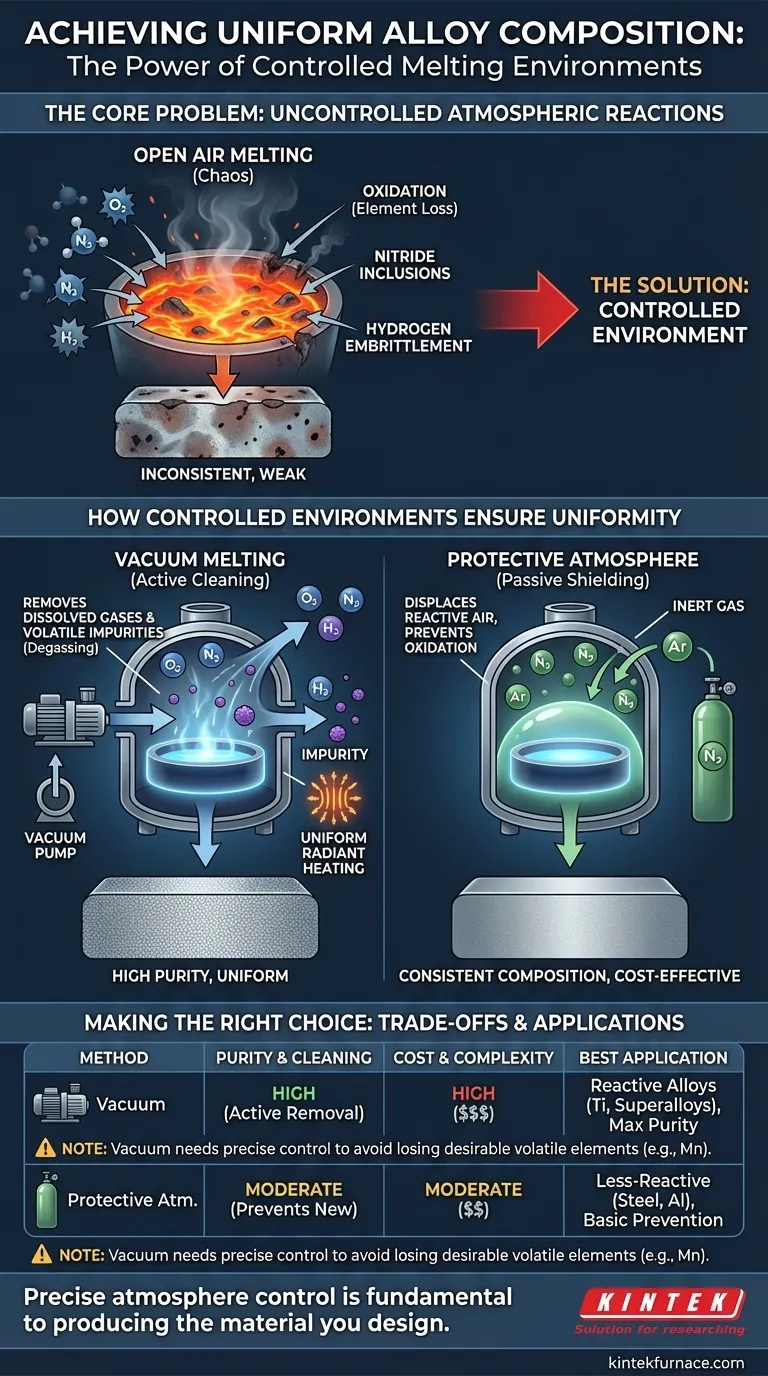

O Problema Central: Reações Atmosféricas Não Controladas

Quando os metais são fundidos ao ar livre, o banho fundido é exposto a um coquetel de gases reativos. Este ambiente não controlado altera ativa e irregularmente a química da liga.

O Principal Culpado: Oxidação

O oxigênio atmosférico é altamente reativo com muitos elementos de liga comuns, como alumínio, cromo e titânio. Em altas temperaturas, esses elementos são preferencialmente "queimados" à medida que formam óxidos (escória), esgotando-os da fusão.

Essa perda não é uniforme. Ela ocorre principalmente na superfície do metal fundido, levando a uma composição final que difere da fórmula pretendida e varia ao longo do material solidificado.

Além do Oxigênio: Outra Contaminação por Gás

O ar não é apenas oxigênio. O nitrogênio pode reagir com certos elementos para formar inclusões de nitretos duros e quebradiços. O hidrogênio, presente na umidade do ar, pode dissolver-se na fusão e, posteriormente, causar fragilização por hidrogênio catastrófica ou porosidade na peça fundida final.

O Impacto na Qualidade Final

Essa inconsistência química leva diretamente a um desempenho inconsistente. Uma liga com composição não uniforme terá variações imprevisíveis de resistência, resistência à corrosão e ductilidade. Além disso, os subprodutos dessas reações — óxidos e nitretos — criam inclusões que atuam como pontos de tensão, aumentando a probabilidade de rachaduras e falha do material.

Como um Ambiente Controlado Garante a Uniformidade

O vácuo e as atmosferas protetoras funcionam eliminando sistematicamente a causa raiz desses problemas: a atmosfera reativa e descontrolada.

Prevenindo a Perda de Elementos

Ao remover o ar, um vácuo simplesmente elimina o oxigênio e o nitrogênio disponíveis para reagir. Uma atmosfera protetora, geralmente um gás inerte como o argônio, desloca o ar, cobrindo a fusão e protegendo-a do contato com o oxigênio.

Em ambos os casos, a perda seletiva de elementos de liga reativos é evitada. Isso permite um controle preciso sobre a composição final, tornando-a altamente uniforme e repetível.

Remoção de Impurezas Indesejáveis

A fusão a vácuo oferece uma vantagem distinta além de simplesmente prevenir reações: ela limpa ativamente o metal. Sob vácuo, elementos com alta pressão de vapor (impurezas como chumbo, zinco ou cádmio) essencialmente "evaporam" e são removidos pelo sistema de vácuo.

Este processo também remove gases dissolvidos como hidrogênio e nitrogênio que já estavam presentes na matéria-prima, um fenômeno conhecido como degaseificação. O resultado é uma liga mais limpa, pura e uniforme.

Promovendo uma Fusão Mais Uniforme

Em vácuo, a transferência de calor é dominada pela radiação em vez da convecção. Isso pode levar a um aquecimento mais uniforme e eficiente em toda a carga de metal.

Uma fusão mais uniformemente aquecida é um pool líquido mais homogêneo, o que reduz a chance de segregação química antes que o metal seja fundido.

Compreendendo as Desvantagens

Embora altamente eficazes, esses métodos não estão isentos de considerações próprias. A escolha do ambiente certo exige a compreensão de suas limitações e custos específicos.

Vácuo vs. Atmosfera Protetora

O vácuo é a escolha superior para pureza, pois remove ativamente gases e impurezas voláteis. No entanto, os fornos a vácuo são significativamente mais complexos e caros de operar.

Uma atmosfera protetora é mais simples e econômica. É excelente para prevenir a oxidação, mas não remove impurezas ou gases dissolvidos que já estão no metal.

O Risco de Perder Elementos Chave

O poder do vácuo também pode ser uma desvantagem. Se não for controlado com precisão, um vácuo forte em altas temperaturas pode acidentalmente evaporar elementos de liga desejáveis que possuem alta pressão de vapor, como manganês ou até cromo. Isso requer um cuidadoso equilíbrio entre temperatura e nível de vácuo.

Custo e Complexidade

A principal desvantagem é o custo. Tanto a fusão a vácuo quanto a fusão em atmosfera protetora são mais caras do que a fusão em forno a ar devido ao custo do equipamento, gases inertes e tempos de processamento mais longos. Este investimento é justificado pela necessidade de alto desempenho, pureza e confiabilidade na aplicação final.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar vácuo ou atmosfera protetora depende inteiramente da química da liga e dos requisitos de desempenho do produto final.

- Se seu foco principal é a pureza máxima para ligas reativas (como titânio ou superligas): A fusão a vácuo é a única escolha, pois é essencial para remover gases dissolvidos e garantir propriedades mecânicas superiores.

- Se seu foco principal é prevenir a oxidação básica em ligas menos reativas (como muitos aços ou ligas de alumínio): Uma atmosfera protetora de argônio ou nitrogênio é frequentemente a solução mais econômica e suficiente.

- Se seu foco principal é manter níveis precisos de elementos de liga voláteis (como aços com alto teor de manganês): Você deve controlar cuidadosamente o processo, potencialmente usando um preenchimento de gás inerte de pressão parcial em vez de um vácuo forte.

Em última análise, controlar a atmosfera durante a fusão é o passo fundamental para garantir que o material que você projeta seja o material que você produz.

Tabela Resumo:

| Fator | Efeito na Uniformidade da Liga |

|---|---|

| Prevenção da Oxidação | Interrompe a perda de elementos reativos como alumínio e cromo, mantendo a composição pretendida |

| Remoção de Impurezas | Elimina elementos voláteis e gases dissolvidos (p. ex., hidrogênio), reduzindo defeitos |

| Ambiente Controlado | Minimiza reações relacionadas a gases e promove aquecimento uniforme para fusão homogênea |

| Desvantagens | O vácuo oferece maior pureza, mas maior custo; atmosferas protetoras são econômicas para prevenção básica de oxidação |

Obtenha uniformidade precisa de ligas com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, seja você trabalhando com ligas reativas ou exigindo prevenção de oxidação econômica. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a qualidade e a confiabilidade do seu material!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento