Em resumo, os fornos de recozimento a vácuo podem processar uma ampla gama de materiais, principalmente aqueles sensíveis a reações superficiais. Isso inclui metais como aço, aço inoxidável e ligas de titânio; componentes eletrônicos como semicondutores; e materiais especiais, incluindo metais de terras raras e cerâmicas avançadas. O fator comum é a necessidade de prevenir a oxidação e a contaminação durante o tratamento térmico.

O fator crítico não é apenas o material em si, mas sua sensibilidade à atmosfera em altas temperaturas. O recozimento a vácuo é a solução definitiva para materiais onde uma superfície imaculada e livre de óxido é essencial para o desempenho, aparência ou processamento subsequente.

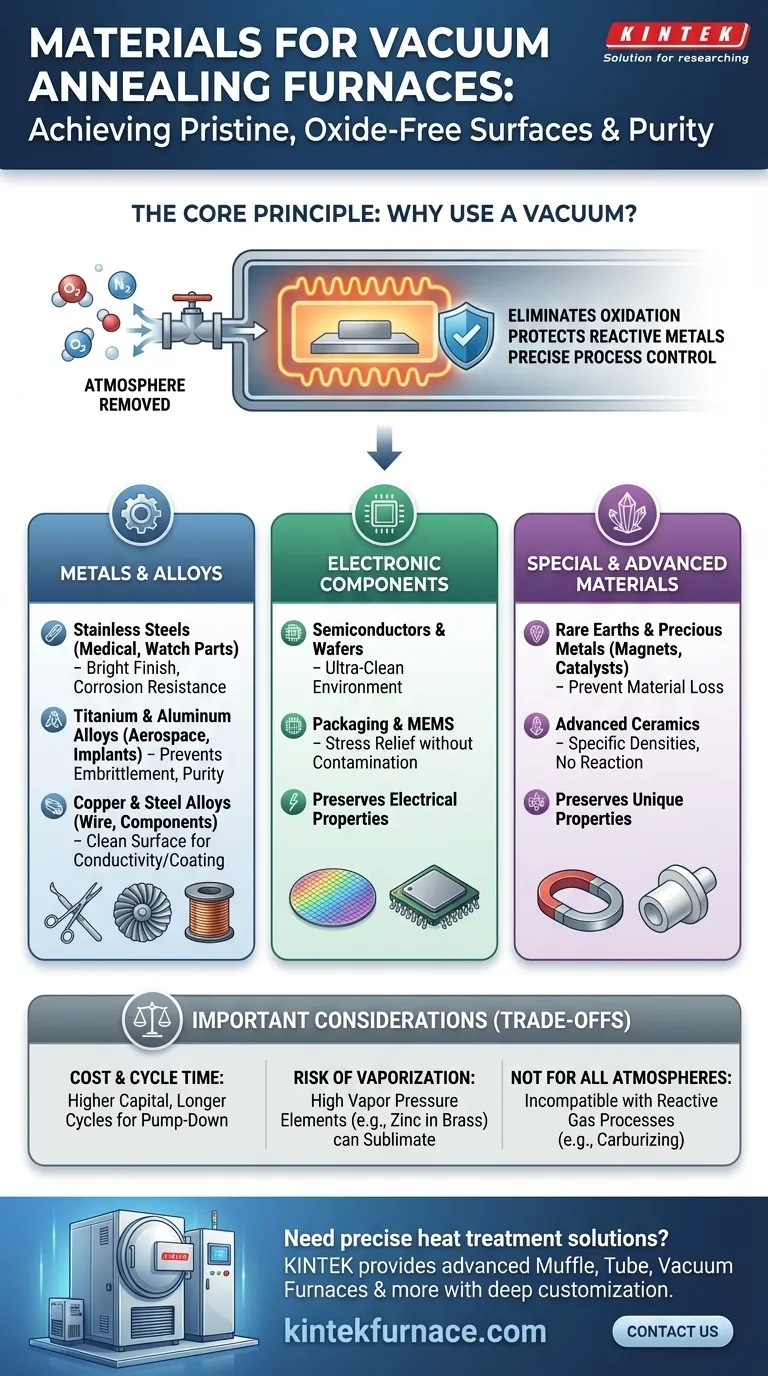

O Princípio Central: Por Que Usar um Vácuo?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controlar o ambiente do material. Ao remover ar e outros gases, o processo fundamentalmente previne reações químicas indesejadas que ocorrem em fornos atmosféricos tradicionais.

Eliminando Oxidação e Contaminação

O propósito principal do vácuo é remover o oxigênio. Em temperaturas elevadas de recozimento, o oxigênio reage agressivamente com a maioria dos metais, formando uma camada de carepa de óxido na superfície.

Essa oxidação é frequentemente indesejável, pois pode alterar dimensões, inibir processos subsequentes como brasagem ou soldagem, e manchar a aparência final. O recozimento a vácuo produz um acabamento limpo e "brilhante" que muitas vezes elimina a necessidade de limpeza pós-tratamento, como decapagem ácida.

Protegendo Metais Reativos e de Alta Pureza

Alguns materiais são excepcionalmente reativos. Metais como titânio, alumínio e terras raras reagem prontamente não apenas com o oxigênio, mas também com o nitrogênio e outros gases residuais em altas temperaturas.

Para esses materiais, um vácuo não é apenas benéfico – é essencial para preservar suas propriedades químicas e mecânicas. Um ambiente de vácuo de alta pureza é a única maneira de recozê-los sem causar degradação significativa.

Alcançando Controle Preciso do Processo

Fornos a vácuo modernos oferecem controle incomparável. O sistema utiliza uma combinação de bombas mecânicas e de alto vácuo para atingir o nível de pressão exigido, enquanto sistemas de controle sofisticados (PID/PLC) gerenciam precisamente os ciclos de aquecimento e resfriamento.

Este ambiente controlado garante que processos como alívio de tensões, recozimento de recristalização e tratamento de solução sólida sejam altamente repetíveis e atendam a especificações exatas.

Principais Categorias de Materiais e Aplicações

Os princípios do recozimento a vácuo se aplicam a várias categorias industriais principais. Cada uma usa o processo para resolver um desafio material específico.

Metais e Ligas

Esta é a aplicação mais comum. O objetivo é tipicamente amaciar o metal, melhorar sua ductilidade e aliviar tensões internas enquanto se mantém uma superfície limpa.

- Aços Inoxidáveis: Usados para recozimento brilhante de dispositivos médicos, peças estampadas a frio (como pias e acessórios de encanamento) e componentes de relógios de precisão. O vácuo previne a oxidação da superfície, preservando a resistência à corrosão inerente e a estética do material.

- Ligas de Titânio e Alumínio: Críticos para aplicações aeroespaciais e implantes médicos onde a pureza e o desempenho do material são inegociáveis. O vácuo protege esses metais altamente reativos contra a fragilização.

- Ligas de Cobre e Aço: Usadas para recozer componentes após trabalho a frio intenso. Para o cobre, uma superfície limpa é vital para a condutividade elétrica. Para aços especiais, garante uma superfície livre de defeitos para o subsequente corte ou revestimento.

Componentes Eletrônicos

A indústria eletrônica depende de pureza extrema. Mesmo contaminação microscópica pode levar à falha do dispositivo.

- Semicondutores e Embalagens: O recozimento a vácuo é usado para tratar wafers de silício e outros componentes em um ambiente ultralimpo. Isso remove tensões induzidas durante a fabricação sem introduzir contaminantes que possam alterar as propriedades elétricas do material.

Materiais Especiais e Avançados

Esta categoria inclui materiais de alto valor onde preservar suas propriedades únicas é primordial.

- Terras Raras e Metais Preciosos: Esses materiais são frequentemente usados em ímãs de alto desempenho e catalisadores. O processamento a vácuo é essencial para prevenir a perda de material valioso e proteger suas características magnéticas ou químicas específicas.

- Cerâmicas Avançadas: Certas cerâmicas técnicas são processadas a vácuo para atingir densidades e propriedades específicas sem reagir com os gases atmosféricos.

Compreendendo as Compensações

Embora poderoso, o recozimento a vácuo não é uma solução universal. Uma avaliação objetiva requer reconhecer suas limitações.

Custo e Tempo de Ciclo

Fornos a vácuo são mais complexos e têm um custo de capital mais alto do que fornos atmosféricos convencionais. O ciclo do processo também pode ser mais longo devido ao tempo necessário para bombear a câmara até o nível de vácuo alvo antes que o aquecimento possa começar.

Risco de Vaporização

Sob pressões muito baixas e altas temperaturas, certos elementos com alta pressão de vapor podem "ferver" ou sublimar da superfície de uma liga. Por exemplo, processar latão (uma liga de cobre-zinco) em vácuo rigoroso pode levar à dezincificação, alterando a composição da liga. Isso requer controle cuidadoso do processo e gerenciamento da pressão.

Não Ideal para Todas as Atmosferas

Alguns processos de tratamento térmico, como cementação ou nitretação, fundamentalmente exigem a presença de uma atmosfera gasosa reativa específica para difundir carbono ou nitrogênio na superfície do aço. Esses processos são, por definição, incompatíveis com um ambiente de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de tratamento térmico correto depende inteiramente das propriedades do seu material e do resultado desejado.

- Se o seu foco principal é um acabamento superficial imaculado e pureza: O recozimento a vácuo é a escolha superior para metais reativos (titânio), aço inoxidável de grau médico e componentes eletrônicos.

- Se o seu foco principal é o simples alívio de tensões em aços não reativos: Um forno atmosférico mais convencional e econômico pode ser suficiente para a tarefa.

- Se você está trabalhando com materiais de alto valor ou altamente sensíveis: O controle preciso e o ambiente limpo do recozimento a vácuo são essenciais para proteger seu material e garantir seu desempenho final.

Em última análise, entender esses princípios centrais permite que você selecione um processo com base nas demandas específicas de sua aplicação.

Tabela de Resumo:

| Categoria de Material | Exemplos Chave | Benefícios Principais |

|---|---|---|

| Metais e Ligas | Aço inoxidável, ligas de titânio, cobre | Previne oxidação, mantém acabamento superficial, melhora a ductilidade |

| Componentes Eletrônicos | Semicondutores, wafers de silício | Garante ambiente ultralimpo, protege propriedades elétricas |

| Materiais Especiais | Metais de terras raras, cerâmicas avançadas | Preserva propriedades únicas, previne contaminação |

Precisa de soluções precisas de tratamento térmico para metais reativos ou eletrônicos? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que seus requisitos experimentais exclusivos sejam atendidos com confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar o desempenho do seu laboratório e proteger seus materiais valiosos!

Guia Visual

Produtos relacionados

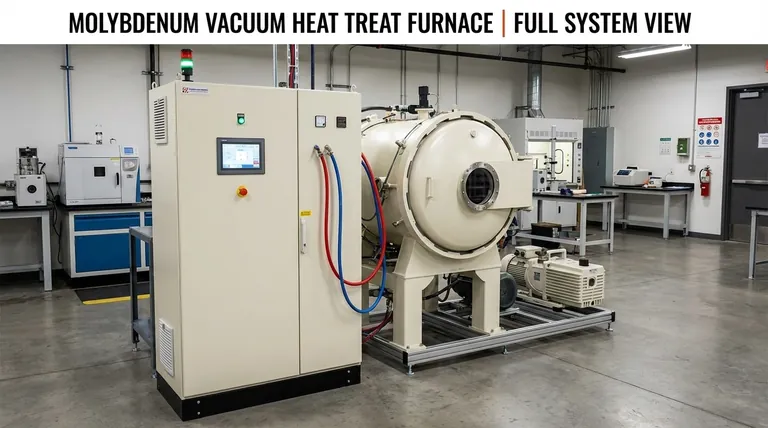

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material