Em essência, o tratamento térmico a vácuo melhora a vida útil das peças mecânicas ao alterar fundamentalmente o ambiente em que são aquecidas. Este processo purifica a superfície do metal e remove gases internos prejudiciais, prevenindo mecanismos comuns de falha, como fragilização e fadiga superficial. Ao permitir que o material atinja seu potencial teórico máximo de desempenho, a vida útil pode frequentemente ser dobrada ou até mesmo multiplicada por dez para componentes críticos.

A principal vantagem do tratamento térmico a vácuo não é apenas o que ele faz, mas o que ele previne. Ao eliminar reações com gases atmosféricos, ele impede danos superficiais e subsuperficiais antes que possam começar, resultando em um componente mais limpo internamente e mais durável externamente do que um tratado em um forno convencional.

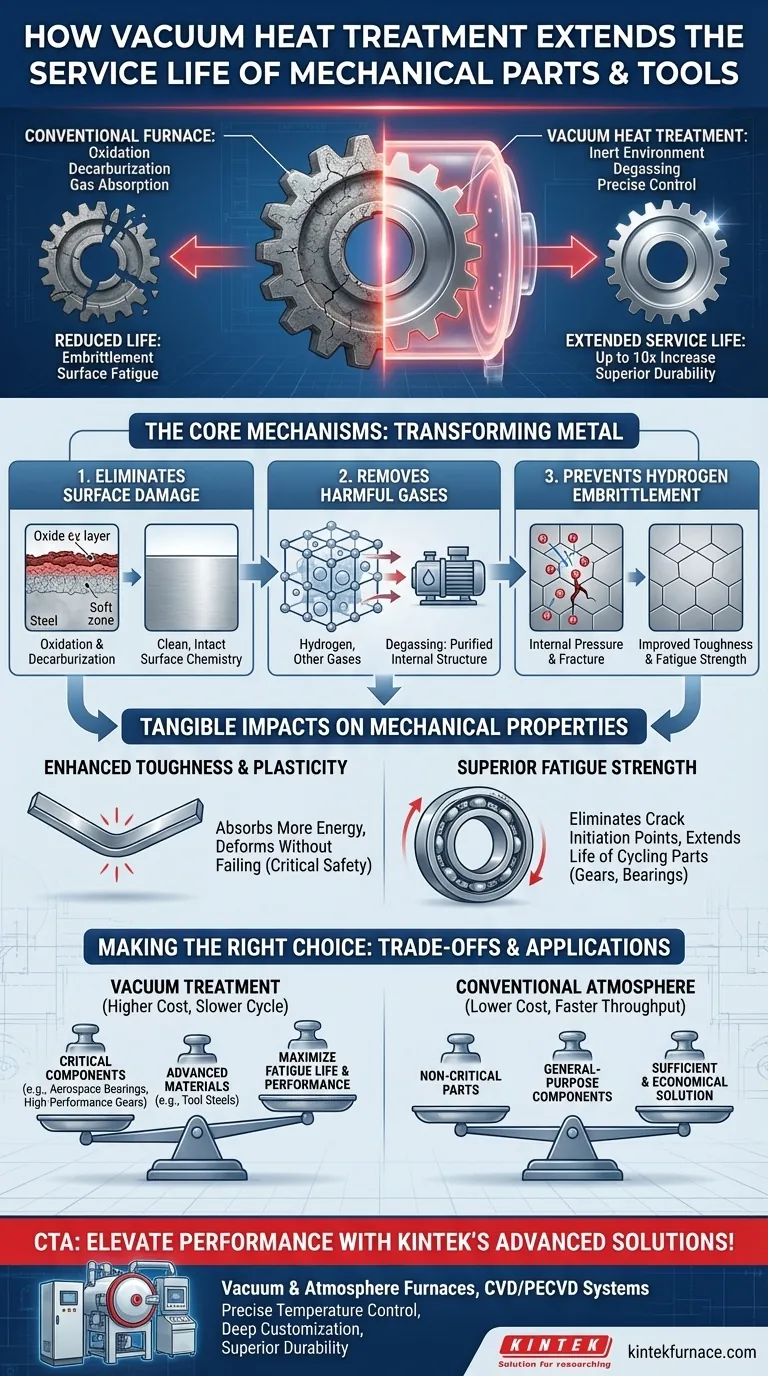

Os Mecanismos Centrais: Como um Vácuo Transforma o Metal

A "mágica" do tratamento térmico a vácuo reside em sua capacidade de controlar o ambiente da peça com extrema precisão durante seu estado de alta temperatura mais vulnerável. Isso previne uma série de reações negativas que degradam o desempenho.

Eliminação da Oxidação Superficial e Descarburação

Em um forno tradicional, a superfície quente do metal reage com oxigênio e outros gases na atmosfera. Isso cria uma crosta (oxidação) quebradiça e indesejável ou pode queimar o carbono da superfície do aço (descarburação), deixando uma camada externa macia.

Um ambiente de vácuo é inerte. Ao remover os gases reativos, garante que a peça saia do forno limpa, brilhante e com sua química superficial perfeitamente intacta.

Remoção de Gases Dissolvidos Prejudiciais

Metais, especialmente o aço, podem absorver gases como o hidrogênio durante seu processo de fabricação. Esses gases dissolvidos atuam como impurezas internas que criam problemas significativos.

O tratamento térmico a vácuo desgaseifica eficazmente o material. A combinação de alta temperatura e baixa pressão extrai esses gases dissolvidos do metal, onde são então bombeados para fora pelo sistema de vácuo.

Prevenção da Fragilização por Hidrogênio

O hidrogênio é especialmente danoso. Átomos individuais de hidrogênio podem migrar e ficar presos dentro da estrutura cristalina do metal, criando imensos pontos de pressão interna.

Esse fenômeno, conhecido como fragilização por hidrogênio, reduz drasticamente a ductilidade e a tenacidade de um material, tornando-o propenso a fraturas frágeis e súbitas sob carga. Ao remover o hidrogênio, o tratamento a vácuo melhora diretamente a tenacidade e a resistência à fadiga da peça.

O Impacto Tangível nas Propriedades Mecânicas

A eliminação desses fatores negativos se traduz diretamente em melhorias mensuráveis nas propriedades que definem a vida útil de uma peça.

Tenacidade e Plasticidade Aprimoradas

Uma estrutura interna mais limpa e livre de gás permite que o metal se comporte conforme o esperado. Ele terá maior tenacidade, o que significa que pode absorver mais energia e impacto antes de fraturar.

Isso também melhora a plasticidade, a capacidade do material de se deformar ligeiramente sob carga extrema sem falhar, o que é uma característica crítica de segurança.

Resistência à Fadiga Superior

Falhas por fadiga — que respondem pela grande maioria das falhas mecânicas em peças rotativas ou cíclicas — quase sempre começam em uma imperfeição superficial microscópica.

Como o tratamento térmico a vácuo produz uma superfície perfeitamente limpa, livre de poços de óxido ou pontos descarburados macios, ele elimina os pontos de iniciação mais comuns para trincas de fadiga. Isso estende drasticamente a vida útil de componentes como rolamentos, engrenagens e eixos.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Entender suas limitações é fundamental para tomar decisões de engenharia sólidas.

Custo de Processo Mais Alto

Fornos a vácuo são mais complexos e caros de construir e operar do que fornos de atmosfera convencionais. Isso se traduz em um custo mais alto por peça.

Tempos de Ciclo Mais Lentos

Atingir um vácuo profundo leva tempo. O processo de esgotar a câmara pode resultar em tempos de ciclo totais mais longos em comparação com fornos de atmosfera contínua, afetando a vazão.

Nem Sempre Necessário

Para componentes simples e de baixa tensão ou materiais nos quais o acabamento superficial e o desempenho máximo de fadiga não são fatores críticos de projeto, o custo adicional do tratamento a vácuo pode não proporcionar um retorno sobre o investimento que valha a pena.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de tratamento térmico correto requer alinhar os benefícios do método com seu objetivo principal de engenharia.

- Se seu foco principal é maximizar a vida útil à fadiga em componentes críticos: A superfície limpa e a remoção do hidrogênio interno fazem do tratamento a vácuo a escolha superior para peças como bielas, engrenagens de alto desempenho e rolamentos aeroespaciais.

- Se seu foco principal é processar aços para ferramentas avançados ou materiais de alta liga: O controle preciso da temperatura e a prevenção da descarburação são essenciais para atingir a dureza, resistência ao desgaste e tenacidade necessárias.

- Se seu foco principal é a produção com sensibilidade ao custo de peças não críticas: O tratamento térmico em atmosfera tradicional geralmente fornece uma solução suficiente e mais econômica para componentes de uso geral.

Ao entender esses princípios, você pode especificar um processo de tratamento térmico que não apenas endurece uma peça, mas a otimiza verdadeiramente para máxima durabilidade e desempenho.

Tabela Resumo:

| Mecanismo | Benefício Principal | Impacto na Vida Útil |

|---|---|---|

| Elimina oxidação superficial e descarburação | Superfície limpa e intacta | Reduz a iniciação de trincas por fadiga, prolonga a vida útil |

| Remove gases dissolvidos prejudiciais | Estrutura interna purificada | Melhora a tenacidade e a plasticidade, previne a fragilização |

| Previne a fragilização por hidrogênio | Resistência à fadiga aprimorada | Aumenta a durabilidade sob cargas cíclicas |

Eleve o desempenho do seu componente com as soluções avançadas de tratamento térmico a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos laboratórios diversos com sistemas de fornos de alta temperatura, como Fornos a Vácuo e Atmosfera, Muffle, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar durabilidade superior e vida útil prolongada para peças críticas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo