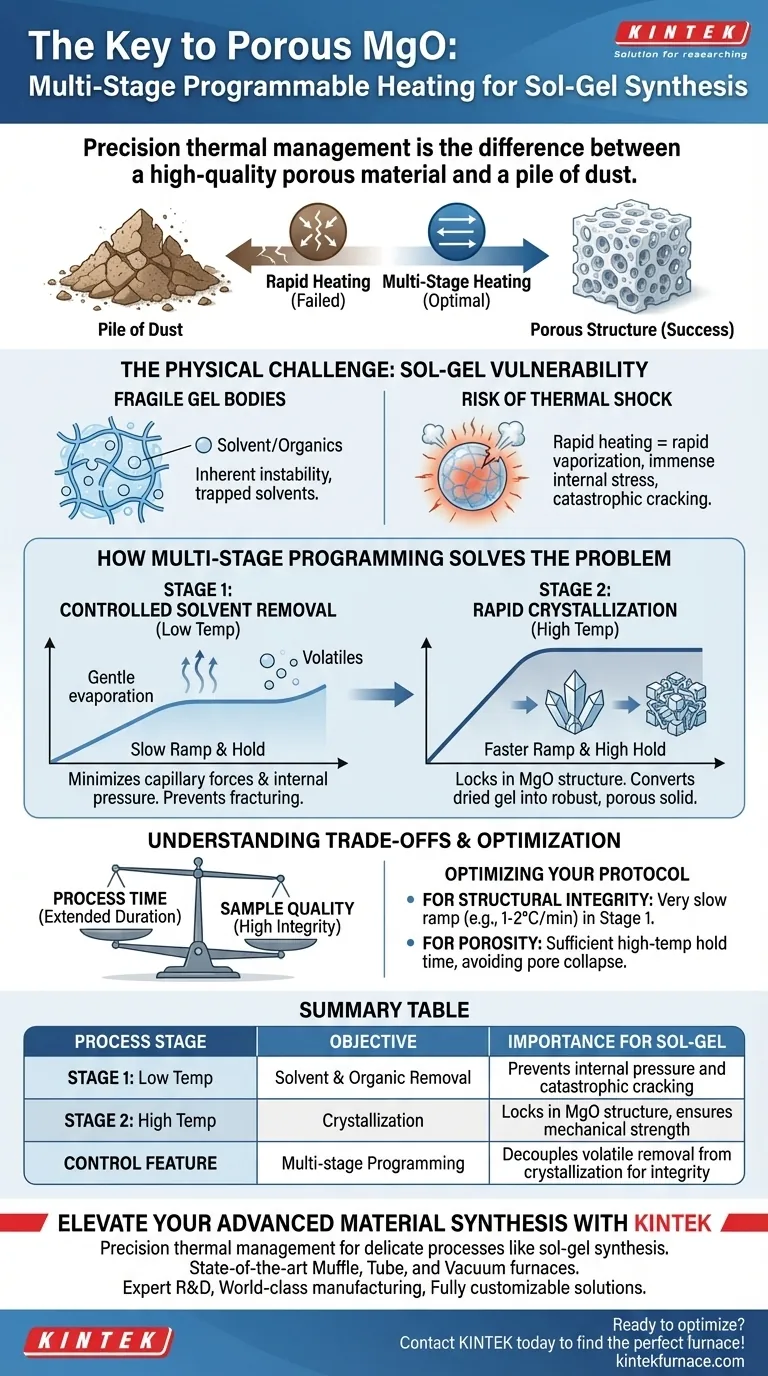

O gerenciamento térmico de precisão é a diferença entre um material poroso de alta qualidade e uma pilha de poeira. Um forno mufla com aquecimento programável multiestágio é necessário porque permite desacoplar o delicado processo de remoção de solvente da fase de cristalização em alta temperatura. Esse controle específico evita que os frágeis corpos de gel rachem ou se desintegrem, garantindo que o óxido de magnésio final retenha sua estrutura porosa pretendida.

O método sol-gel cria uma rede úmida e frágil que é altamente sensível à pressão interna. O aquecimento multiestágio mitiga falhas liberando lentamente os voláteis antes de aumentar a temperatura para os níveis necessários para a cristalização.

O Desafio Físico do Processamento Sol-Gel

A Vulnerabilidade dos Corpos de Gel

Os corpos de gel criados pelo método sol-gel são inerentemente instáveis durante as fases iniciais do processamento.

Eles contêm uma quantidade significativa de solvente e resíduos orgânicos presos dentro de uma delicada rede sólida.

O Risco de Choque Térmico

Se esses corpos forem submetidos a uma única e rápida rampa de aquecimento, os líquidos internos vaporizam muito rapidamente.

Essa rápida expansão cria uma imensa tensão interna, levando a rachaduras catastróficas ou desintegração total da amostra.

Como a Programação Multiestágio Resolve o Problema

Estágio 1: Remoção Controlada de Solvente

O aquecimento programável permite definir uma taxa de rampa lenta e tempos de espera específicos em temperaturas mais baixas.

Essa fase "gentil" permite que solventes e orgânicos evaporem gradualmente.

Ao remover esses voláteis lentamente, você minimiza as forças capilares e a pressão interna, evitando que o gel se fracture.

Estágio 2: Cristalização Rápida

Uma vez que os componentes orgânicos são removidos com segurança, o forno pode transicionar automaticamente para uma taxa de aquecimento mais alta.

O programa então mantém o material em alta temperatura para facilitar a cristalização.

Essa fase fixa a estrutura do óxido de magnésio, convertendo o gel seco em um sólido robusto e poroso, sem o risco de colapso.

Compreendendo os Trade-offs

Tempo de Processo vs. Qualidade da Amostra

O principal trade-off do uso de um perfil multiestágio é a duração estendida do experimento.

Uma rampa de estágio único é mais rápida, mas quase invariavelmente leva a falhas estruturais em materiais derivados de sol-gel.

Complexidade de Otimização

Desenvolver o programa correto requer tentativa e erro para encontrar as taxas de rampa perfeitas para sua composição de gel específica.

No entanto, uma vez definido, a natureza programável garante a reprodutibilidade, eliminando a variabilidade encontrada em ajustes manuais.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizando Seu Protocolo Térmico

- Se seu foco principal é Integridade Estrutural: Programe taxas de rampa muito lentas (por exemplo, 1-2°C/min) durante a fase de evaporação do solvente para minimizar a tensão interna.

- Se seu foco principal é Porosidade: Certifique-se de que o tempo de espera em alta temperatura seja suficiente para cristalizar o esqueleto, mas curto o suficiente para evitar o colapso dos poros.

Dominar o perfil térmico é o passo final e crítico na engenharia de materiais porosos de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Objetivo | Importância para Sol-Gel |

|---|---|---|

| Estágio 1: Baixa Temperatura | Remoção de Solvente e Orgânicos | Previne pressão interna e rachaduras catastróficas |

| Estágio 2: Alta Temperatura | Cristalização | Fixa a estrutura do MgO e garante resistência mecânica |

| Recurso de Controle | Programação Multiestágio | Desacopla a remoção de voláteis da cristalização para integridade |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

O gerenciamento térmico de precisão é a chave para desbloquear o potencial de seus materiais porosos. A KINTEK oferece sistemas de fornos Mufla, Tubulares e a Vácuo de última geração, projetados especificamente para processos delicados como a síntese sol-gel.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos programáveis fornecem a estabilidade e o controle necessários para garantir que seu óxido de magnésio retenha sua estrutura pretendida sem o risco de colapso. Se você precisa de uma solução padrão ou de um forno de alta temperatura totalmente personalizável, adaptado às suas necessidades exclusivas de pesquisa, estamos aqui para apoiar o sucesso do seu laboratório.

Pronto para otimizar seu protocolo térmico? Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais foram os resultados do recozimento de materiais à base de silício no forno mufla? Aumentar a condutividade elétrica para semicondutores

- Como os fornos de alta temperatura e termopares da Box garantem a precisão dos testes de liga HP40Nb? Domine a Estabilidade Térmica

- Como funciona um forno mufla e qual a sua faixa de temperatura de operação? Descubra a Sua Precisão em Alta Temperatura

- Como a Sinterização por Plasma de Faísca (SPS) se compara à sinterização tradicional em forno mufla? Obtenha Cerâmicas de Grão Fino

- Qual é a função principal de um forno mufla de alta temperatura na síntese de óxido de grafeno? Maximizar o Rendimento de Carbono

- Quais são as considerações de eficiência energética para fornos mufla? Corte custos com design inteligente

- Que equipamento de segurança contra incêndio deve estar disponível ao usar um forno de bancada? Equipamento Essencial para a Segurança Laboratorial

- Como um forno mufla contribui para a síntese de nanocompósitos de NiO suportados em carbono? Domine a Precisão Térmica