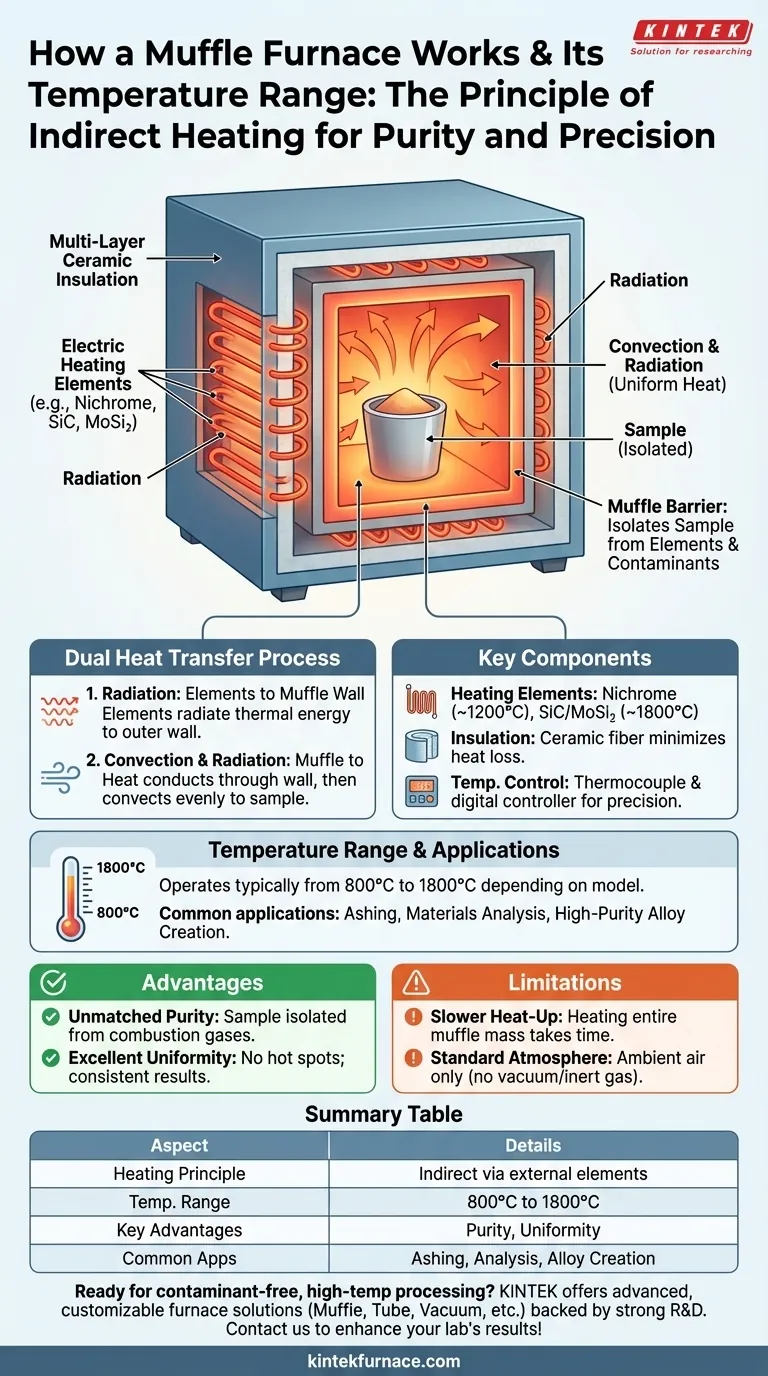

Em sua essência, um forno mufla funciona por aquecimento indireto. Ele usa elementos de aquecimento elétricos para aquecer uma câmara separada e isolada—a "mufla"—pelo lado de fora, em vez de aquecer a amostra diretamente. Este design proporciona um ambiente altamente controlado e livre de contaminantes para os materiais e tipicamente opera em uma faixa de alta temperatura, geralmente de 800°C até 1800°C, dependendo do modelo e da aplicação.

A vantagem fundamental de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas seu método de fazê-lo. A "mufla" atua como uma barreira crucial, separando o material que está sendo aquecido dos elementos de aquecimento, o que é a chave para alcançar a pureza do processo e a uniformidade da temperatura.

O Princípio do Aquecimento Indireto

Todo o design de um forno mufla é construído em torno do isolamento da amostra para obter um ambiente de aquecimento limpo e estável. Isso é feito através de algumas etapas-chave.

O Papel da "Mufla"

A "mufla" é a câmara central do forno, tipicamente feita de um material cerâmico de alta temperatura. Ela abriga a amostra e é projetada para ser quimicamente inerte, mesmo em temperaturas extremas.

Esta câmara é a característica definidora, criando uma barreira que impede que quaisquer subprodutos dos elementos de aquecimento ou da atmosfera contaminem o material interno.

Elementos de Aquecimento e Localização

Elementos de aquecimento elétricos, muitas vezes feitos de materiais como nicromo ou carboneto de silício, são posicionados na parte externa da câmara da mufla. Eles são embutidos nas paredes isolantes do forno.

Quando a eletricidade passa por esses elementos, eles aquecem e brilham, mas nunca entram em contato direto com a amostra ou com a atmosfera dentro da câmara.

Transferência de Calor Dupla: Radiação e Convecção

O calor chega à amostra em um processo de duas etapas. Primeiro, os elementos quentes irradiam energia térmica, que é absorvida pelas paredes externas da mufla.

Essa energia então conduz através da parede cerâmica e aquece o ar e a amostra dentro da câmara, principalmente por convecção e mais radiação das paredes internas agora quentes. Este método indireto garante uma distribuição de temperatura muito uniforme e homogênea.

Compreendendo os Componentes Chave

Um forno mufla é um sistema simples, mas cada parte é crítica para seu desempenho.

A Câmara de Aquecimento

Esta é a própria mufla. Sua construção cerâmica garante que ela possa suportar choque térmico e não reaja com os materiais que estão sendo processados.

Elementos de Aquecimento Elétricos

O tipo de elemento determina a temperatura máxima do forno. Fios de Kanthal (FeCrAl) ou nicromo são comuns para temperaturas de até cerca de 1200°C.

Para temperaturas mais altas (até 1800°C ou mais), são necessários elementos mais robustos como carboneto de silício (SiC) ou dissiliceto de molibdênio (MoSi₂).

Isolamento de Alta Eficiência

Múltiplas camadas de isolamento de fibra cerâmica cercam a mufla e os elementos de aquecimento. Este isolamento é crítico para minimizar a perda de calor, permitindo que o forno atinja altas temperaturas de forma eficiente e as mantenha estável.

Sistema de Controle de Temperatura

Uma sonda termopar se estende até a câmara para medir a temperatura com precisão. Ela é conectada a um controlador digital que regula a energia enviada aos elementos de aquecimento, permitindo gerenciamento preciso da temperatura e ciclos de aquecimento programados.

Principais Vantagens e Compromissos

O design de um forno mufla oferece benefícios distintos, mas também apresenta certas limitações que você deve considerar.

Vantagem: Pureza Incomparável da Amostra

Esta é a principal razão para usar um forno mufla. Como a amostra é isolada dos elementos de aquecimento e de quaisquer potenciais gases de combustão, é o padrão para aplicações onde a pureza é crítica, como calcinação de amostras de alimentos, análise de materiais ou criação de ligas de alta pureza.

Vantagem: Excelente Uniformidade de Temperatura

O mecanismo de aquecimento indireto naturalmente evita "pontos quentes". O calor irradia e convecta uniformemente por toda a câmara, garantindo que toda a amostra experimente a mesma temperatura, o que é vital para um tratamento térmico consistente e resultados repetíveis.

Limitação: Tempos de Aquecimento Mais Lentos

Aquecer toda a massa da mufla cerâmica e do isolamento circundante leva tempo. Comparado a um forno de fogo direto, um forno mufla geralmente tem uma taxa de aquecimento mais lenta para atingir sua temperatura alvo.

Limitação: Apenas Atmosfera Padrão

Um forno mufla padrão opera em ar ambiente. Embora previna a contaminação, ele não controla a composição atmosférica. Para processos que exigem vácuo ou um gás inerte (como nitrogênio ou argônio), é necessário um forno de atmosfera especializada.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de aquecimento correto depende inteiramente do seu objetivo específico.

- Se seu foco principal é a pureza analítica e a repetibilidade: O forno mufla é a escolha ideal porque seu design de aquecimento indireto evita qualquer contaminação de sua amostra.

- Se seu foco principal é o aquecimento rápido e de alto volume sem preocupações com a pureza: Um forno ou estufa de fogo direto pode ser mais eficiente em termos de tempo e energia, mas você sacrifica o ambiente limpo.

- Se seu foco principal é o processamento em temperaturas acima de 1200°C: Certifique-se de selecionar um forno mufla especificamente equipado com elementos de alta temperatura, como carboneto de silício (SiC) ou MoSi₂.

Compreender este princípio de aquecimento isolado permite que você selecione a ferramenta certa para obter resultados precisos, repetíveis e livres de contaminantes em seu trabalho de alta temperatura.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Aquecimento | Aquecimento indireto via elementos externos, isolando a amostra em uma câmara mufla |

| Faixa de Temperatura | Tipicamente 800°C a 1800°C, dependendo do modelo e dos elementos |

| Principais Vantagens | Pureza incomparável da amostra, excelente uniformidade de temperatura, ambiente livre de contaminantes |

| Aplicações Comuns | Calcinação, análise de materiais, criação de ligas de alta pureza |

| Limitações | Tempos de aquecimento mais lentos, apenas atmosfera padrão (sem controle de vácuo ou gás inerte) |

Pronto para alcançar processamento livre de contaminantes e em alta temperatura em seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos podem melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores