A função principal de um forno mufla de alta temperatura neste contexto é fornecer um ambiente termoquímico estritamente controlado para a conversão de biomassa orgânica em carbono. Especificamente, ele facilita uma transformação em duas etapas: carbonização do material biológico a 850°C sob atmosfera inerte e, subsequentemente, ativação do produto resultante a 350°C para criar materiais carbonáceos de alta atividade.

Ao isolar a biomassa em um ambiente térmico preciso, o forno mufla impulsiona a transição de resíduos orgânicos complexos para carbono de alta atividade, garantindo a estabilidade estrutural e a consistência necessárias para óxido de grafeno de alta qualidade.

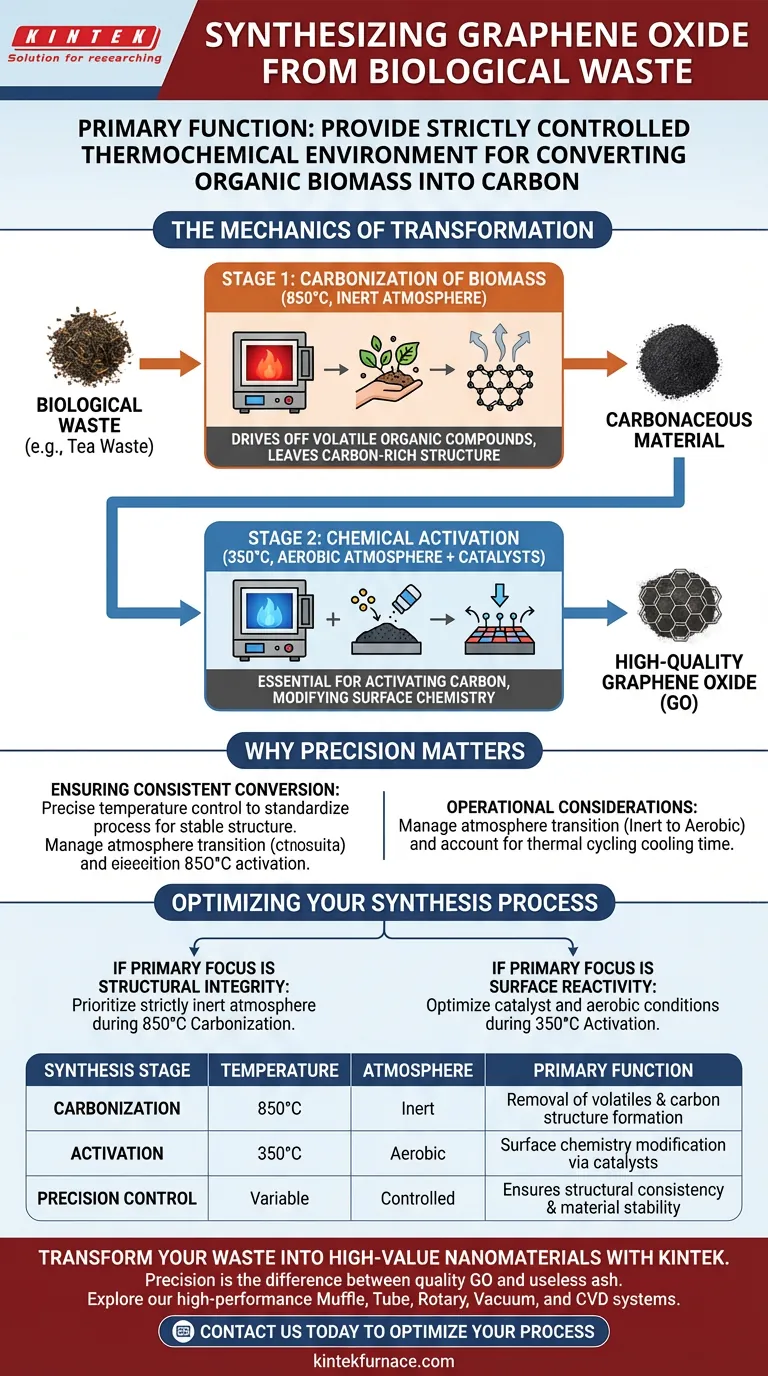

A Mecânica da Transformação

Para entender o papel do forno, é preciso analisar as mudanças químicas específicas que ele possibilita. O forno mufla não "queima" simplesmente o resíduo; ele engenharia o material através de estágios de temperatura específicos.

Carbonização da Biomassa

A etapa crítica inicial envolve o aquecimento da fonte biológica, como resíduos de chá, a 850°C.

Este processo deve ocorrer em atmosfera inerte para evitar que o material se transforme em cinzas.

Nesta temperatura, o forno remove compostos orgânicos voláteis, deixando para trás uma estrutura rica em carbono.

Ativação Química

Após a carbonização, o forno é utilizado para um processo secundário a uma temperatura significativamente mais baixa de 350°C.

Ao contrário da primeira etapa, esta fase ocorre em ambiente aeróbico e envolve o uso de catalisadores.

Esta fase é essencial para ativar o carbono, modificando sua química superficial para eventualmente produzir óxido de grafeno.

Por Que a Precisão Importa

O sucesso da síntese de óxido de grafeno a partir de resíduos biológicos depende fortemente da estabilidade do equipamento.

Garantindo a Conversão Consistente

Resíduos biológicos são complexos e variáveis.

O forno mufla fornece controle preciso de temperatura, o que é necessário para padronizar o processo de conversão.

Sem essa estabilidade, o material carbonáceo resultante careceria da estrutura consistente exigida para aplicações de grafeno de alta qualidade.

Considerações Operacionais e Compromissos

Embora o forno mufla seja o motor desta síntese, entender suas limitações é vital para resultados reprodutíveis.

Gerenciamento da Atmosfera

Uma falha comum é o mau gerenciamento da atmosfera do forno entre as etapas.

A transição de uma atmosfera inerte (a 850°C) para um ambiente aeróbico (a 350°C) requer manuseio cuidadoso.

Falhar em manter a atmosfera inerte durante a etapa de alta temperatura resultará na combustão completa (oxidação) de sua amostra, deixando-o com cinzas inúteis em vez de carbono.

Considerações sobre Ciclos Térmicos

A rápida mudança de temperatura entre as etapas de carbonização a 850°C e ativação a 350°C pode estressar tanto o equipamento quanto o material.

Engenheiros de processo devem considerar o tempo de resfriamento necessário para mudar com segurança entre esses regimes térmicos distintos.

Otimizando Seu Processo de Síntese

Para obter o melhor óxido de grafeno possível a partir de resíduos biológicos, adapte sua abordagem ao seu resultado específico.

- Se o seu foco principal é a integridade estrutural: Priorize a manutenção de uma atmosfera estritamente inerte durante a fase de carbonização a 850°C para maximizar o rendimento de carbono.

- Se o seu foco principal é a reatividade superficial: Dedique atenção à fase de ativação a 350°C, garantindo que o catalisador e as condições aeróbicas sejam otimizados para a máxima atividade química.

Dominar o perfil térmico do seu forno mufla é o fator mais importante para transformar resíduos de baixo valor em nanomateriais de alto valor.

Tabela Resumo:

| Estágio de Síntese | Temperatura | Atmosfera | Função Principal |

|---|---|---|---|

| Carbonização | 850°C | Inerte | Remoção de voláteis e formação da estrutura de carbono |

| Ativação | 350°C | Aeróbica | Modificação da química superficial via catalisadores |

| Controle de Precisão | Variável | Controlada | Garante consistência estrutural e estabilidade do material |

Transforme Seus Resíduos em Nanomateriais de Alto Valor com a KINTEK

A precisão é a diferença entre óxido de grafeno de alta qualidade e cinzas inúteis. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho projetados para lidar com os rigorosos perfis térmicos da conversão de biomassa. Se você precisa de uma configuração padrão ou de uma solução totalmente personalizável para necessidades de pesquisa exclusivas, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e o controle de atmosfera necessários para uma engenharia de materiais superior.

Pronto para otimizar seu processo de síntese? Entre em contato conosco hoje mesmo para descobrir como a KINTEK pode aprimorar a eficiência e a produção do seu laboratório.

Guia Visual

Referências

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno de mufla e um forno normal?Principais distinções explicadas

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais

- Qual é a função de um Forno Mufla na produção de nanopartículas de sílica alfa cristobalita? Recozimento de Precisão a 900°C

- Como difere o fluxo de ar entre fornos mufla e estufas de secagem durante a operação? Descubra as Principais Diferenças de Design

- O que é um forno de batelada? Maximize a Flexibilidade e a Precisão para o Seu Tratamento Térmico

- Por que um forno mufla pode consumir muita energia? Dicas para cortar custos e aumentar a eficiência

- Qual é o papel central de um forno mufla na síntese de óxido de cálcio a partir de cascas de ovo? Alcançar CaO de alta pureza

- Como um forno mufla é usado na indústria farmacêutica? Garanta a pureza nos testes e na análise de medicamentos