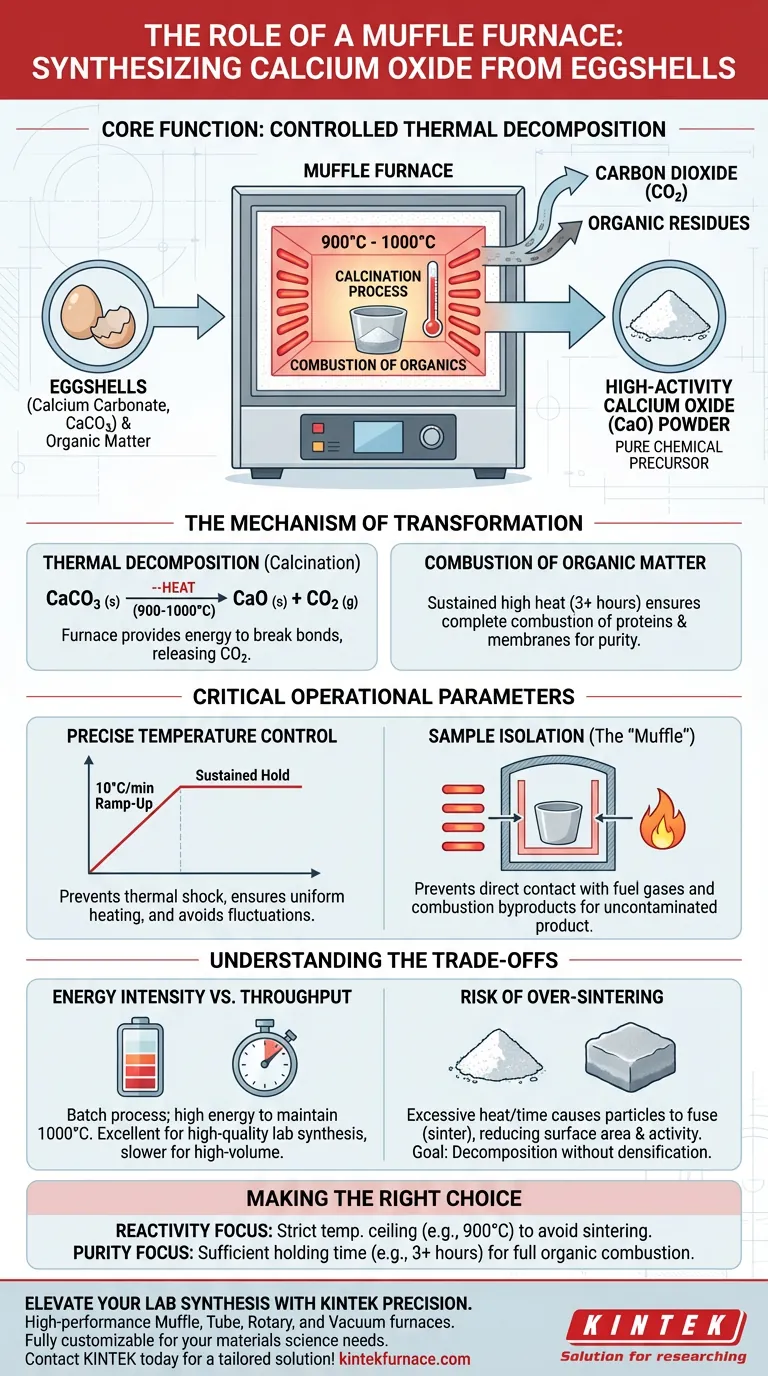

A função principal de um forno mufla nesta síntese é impulsionar a decomposição térmica do carbonato de cálcio (CaCO3) encontrado nas cascas de ovo. Ao criar um ambiente controlado capaz de atingir temperaturas entre 900°C e 1000°C, o forno quebra as ligações químicas para liberar dióxido de carbono, deixando para trás pó de óxido de cálcio (CaO) de alta atividade.

O forno mufla atua como um reator de calcinação de precisão. Ele garante a conversão completa de resíduos de biomassa em precursores químicos puros, mantendo perfis de temperatura rigorosos e isolando a amostra de contaminantes de combustão.

O Mecanismo de Transformação

Decomposição Térmica

O processo químico central facilitado pelo forno é a calcinação. As cascas de ovo são compostas principalmente de carbonato de cálcio.

Para converter este composto estável em óxido de cálcio reativo, o forno fornece a energia necessária para quebrar as ligações moleculares. Em temperaturas tipicamente mantidas entre 900°C e 1000°C, o carbonato de cálcio se decompõe, liberando gás dióxido de carbono como subproduto.

Combustão da Matéria Orgânica

Além da conversão mineral, o forno mufla desempenha um papel crítico na purificação. As cascas de ovo contêm naturalmente membranas orgânicas e proteínas.

O calor elevado e sustentado — frequentemente aplicado por durações como três horas — garante a combustão completa dessas substâncias orgânicas. Isso resulta em um produto final livre de resíduos biológicos, produzindo um pó cerâmico de alta pureza.

Parâmetros Operacionais Críticos

Controle Preciso de Temperatura

O sucesso na síntese depende da capacidade do forno de seguir uma curva de aquecimento específica. A referência principal destaca a importância de controlar a taxa de aquecimento, como um aumento de 10°C por minuto.

Este aumento gradual evita choque térmico e garante um aquecimento uniforme em toda a amostra. Uma vez atingida a temperatura alvo, o sistema de controle do forno mantém o nível de calor para evitar flutuações de temperatura que poderiam levar à síntese incompleta.

Isolamento da Amostra

Uma característica definidora do forno mufla é a própria "mufla"—uma câmara que separa o objeto sendo aquecido dos elementos de aquecimento e subprodutos da combustão.

Como o pó de casca de ovo não entra em contato direto com gases de combustível ou resíduos de combustão, o óxido de cálcio resultante permanece livre de contaminação. Este isolamento é essencial quando o CaO se destina a aplicações sensíveis, como a síntese de hidroxiapatita para uso biomédico.

Compreendendo os Compromissos

Intensidade Energética vs. Vazão

Embora os fornos mufla proporcionem controle e pureza excepcionais, eles são ferramentas de processamento em batelada que consomem energia significativa para atingir e manter 1000°C.

O resfriamento rápido é frequentemente difícil devido ao isolamento necessário para manter essas temperaturas. Isso limita a velocidade das execuções sequenciais, tornando o processo excelente para síntese laboratorial de alta qualidade, mas potencialmente mais lento para produção industrial de alto volume.

O Risco de Super-Sinterização

A precisão da temperatura é uma faca de dois gumes. Embora o calor elevado seja necessário para a calcinação, temperaturas excessivas ou tempos de permanência prolongados podem levar à sinterização.

Se o pó sinterizar, as partículas se fundem em uma massa sólida, reduzindo significativamente a área de superfície e a atividade química do óxido de cálcio. O objetivo é alcançar a decomposição sem densificar acidentalmente o pó em um bloco cerâmico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno mufla para calcinação de cascas de ovo, alinhe seus parâmetros com os requisitos específicos do seu uso final:

- Se o seu foco principal é Reatividade Química: Priorize um teto de temperatura rigoroso (por exemplo, 900°C) para garantir a decomposição completa sem induzir sinterização, mantendo o pó "ativo".

- Se o seu foco principal é Pureza do Material: Garanta que o tempo de permanência seja suficiente (por exemplo, 3+ horas) para a combustão completa de todas as membranas e resíduos orgânicos dentro da biomassa.

O forno mufla é a ferramenta definitiva para converter resíduos biológicos brutos em reagentes químicos precisos através de processamento térmico controlado.

Tabela Resumo:

| Parâmetro | Papel na Síntese | Benefício |

|---|---|---|

| Temperatura (900-1000°C) | Impulsiona a decomposição do CaCO3 | Conversão completa em CaO ativo |

| Taxa de Aquecimento Controlada | Rampa de 10°C/min | Evita choque térmico e garante uniformidade |

| Isolamento da Amostra | Separação dos elementos de aquecimento | Evita contaminação por combustão |

| Tempo de Permanência Sustentado | 3+ horas de calor elevado | Garante a combustão total de resíduos orgânicos |

| Isolamento Preciso | Mantém a estabilidade térmica | Evita sub-calcinação ou super-sinterização |

Eleve a Síntese do Seu Laboratório com a Precisão KINTEK

Transforme resíduos de biomassa em precursores químicos de alta atividade com facilidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos Mufla, Tubulares, Rotativos e a Vácuo de alto desempenho projetados para rigorosos protocolos de calcinação e sinterização. Se você está sintetizando hidroxiapatita para uso biomédico ou desenvolvendo pós cerâmicos, nossos sistemas fornecem os perfis de temperatura precisos e os ambientes livres de contaminação que sua pesquisa exige. Todos os nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades únicas de ciência de materiais.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada que traz eficiência especializada para o seu laboratório.

Guia Visual

Referências

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as capacidades de temperatura dos fornos mufla? Encontre a Sua Solução Ideal de Alta Temperatura

- Para quais materiais os fornos de sinterização são mais adequados? Otimize seu processamento de pó com o forno certo

- Como um forno mufla é utilizado durante a decomposição térmica secundária de biochar impregnado com ZnCl2?

- Qual função específica um Forno Mufla desempenha na determinação do teor de umidade da polpa de Safou? Guia Essencial

- Por que os fornos cadinho podem ser ineficientes? Altos custos operacionais devido à baixa eficiência térmica

- Como as amostras devem ser manuseadas ao usar um forno mufla? Garanta um Tratamento Térmico Preciso e Seguro

- Por que um forno mufla é utilizado para tratamento térmico primário a 250 °C? Otimize a Estrutura do Seu Catalisador de Perovskita

- Por que é necessário um forno de laboratório para a síntese de nanopós de óxido de níquel dopado? Garanta a integridade estrutural do material