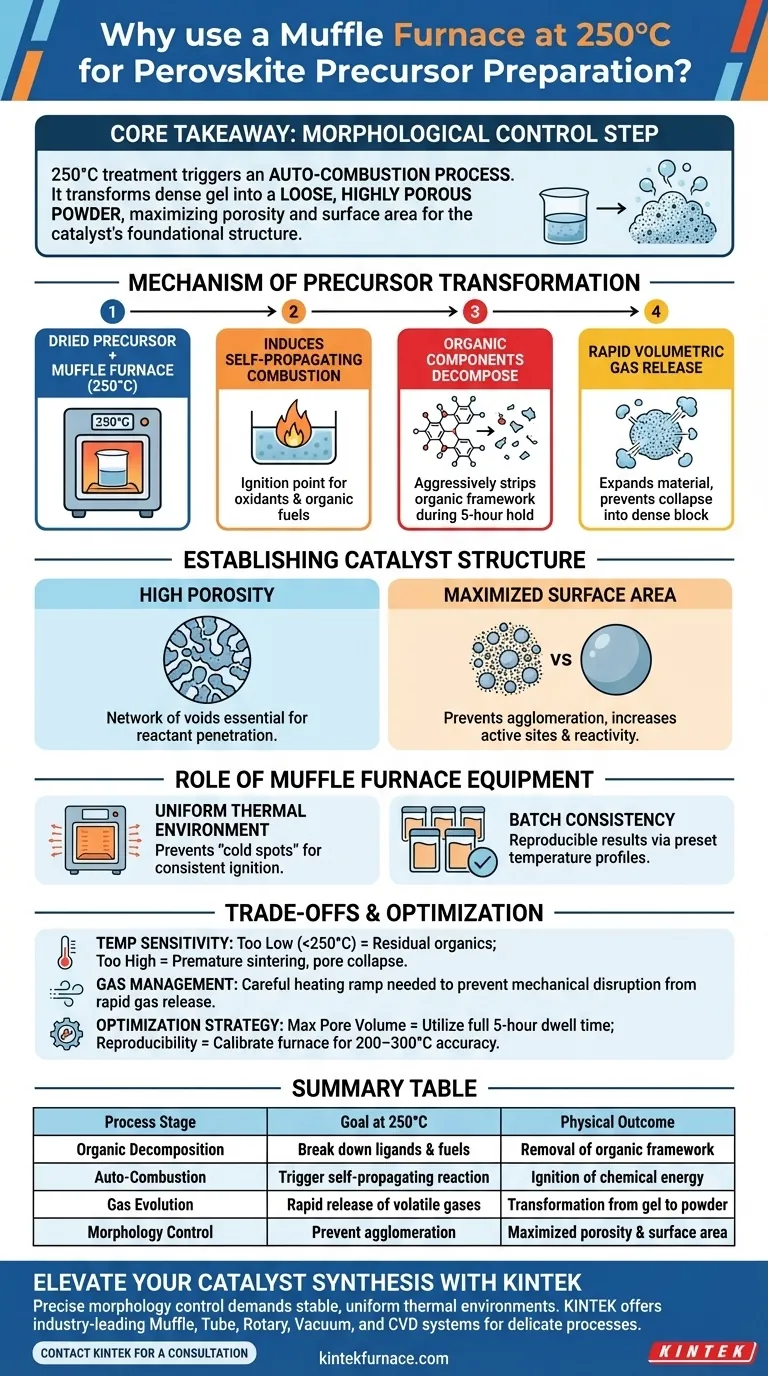

Um forno mufla é utilizado a 250 °C principalmente para induzir uma reação de combustão autossustentável dentro do gel precursor seco. Este tratamento térmico específico decompõe componentes orgânicos, resultando na rápida liberação de um grande volume de gás. O gás em expansão transforma o gel denso em um pó solto e altamente poroso, que é a estrutura fundamental necessária para um catalisador de perovskita eficaz.

Ponto Central: O tratamento a 250 °C não é apenas para secagem; é uma etapa de controle morfológico. Ele desencadeia um processo de autocombustão que maximiza a porosidade e a área superficial, definindo o potencial de reatividade do catalisador antes da sinterização final.

O Mecanismo de Transformação do Precursor

Induzindo Combustão Autossustentável

A função principal do forno mufla nesta fase é fornecer um ambiente estável de temperatura média (250 °C). Esta temperatura atua como ponto de ignição para os oxidantes e combustíveis orgânicos dentro do gel seco.

Uma vez atingido o limiar, a reação torna-se autossustentável. Ela se move através do material por sua própria energia, exigindo que o forno apenas mantenha a condição ambiente em vez de impulsionar diretamente a cinética da reação.

Decomposição de Componentes Orgânicos

Durante o tempo de permanência de cinco horas a 250 °C, os ligantes e componentes orgânicos dentro do gel se decompõem termicamente. Essa decomposição é agressiva e efetivamente remove a estrutura orgânica dos íons metálicos.

Liberação Volumétrica de Gás

À medida que os orgânicos se decompõem, eles se convertem em gases. Como isso acontece rapidamente dentro da estrutura do gel, o gás que escapa força o material a se expandir. Essa expansão impede que o material colapse em um bloco denso.

Estabelecendo a Estrutura do Catalisador

Criação de Alta Porosidade

O resultado mais crítico deste processo é a textura física do pó resultante. A liberação "explosiva" de gás deixa para trás uma rede de vazios e poros.

Esta rede porosa é essencial para a função do catalisador. Ela garante que os gases ou líquidos reagentes possam penetrar profundamente no material, em vez de apenas interagir com a casca externa.

Maximizando a Área Superficial de Reação

A transição de um gel para um pó precursor solto aumenta drasticamente a área superficial específica. Ao prevenir a aglomeração neste estágio inicial, o processo garante que mais sítios ativos sejam expostos.

Uma área superficial maior está diretamente correlacionada a uma maior eficiência catalítica na aplicação final.

O Papel do Equipamento de Forno Mufla

Ambiente Térmico Uniforme

Embora a reação química impulsione a porosidade, o forno mufla garante que a temperatura de gatilho seja aplicada uniformemente. Seu design fechado evita gradientes térmicos que poderiam levar a "pontos frios" onde a reação falha em iniciar.

Consistência de Lote

A estabilidade do forno mufla de laboratório permite resultados reprodutíveis. Ao aderir a uma curva de temperatura predefinida, o forno garante que cada lote de precursor passe pelo exato mesmo perfil de decomposição.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora 250 °C seja a meta para este precursor específico, desvios podem ser prejudiciais. Se a temperatura for muito baixa, a autocombustão não será desencadeada, deixando resíduos orgânicos que contaminam o produto final. Inversamente, temperaturas excessivas (por exemplo, picos descontrolados) poderiam induzir sinterização prematura, colapsando os poros que você está tentando criar.

Gerenciamento da Evolução de Gás

A liberação rápida de gás é benéfica para a porosidade, mas requer gerenciamento cuidadoso. A expansão súbita pode perturbar mecanicamente o recipiente ou espalhar o pó se a rampa de aquecimento for muito agressiva antes do tempo de permanência de 250 °C.

Otimizando Sua Estratégia de Tratamento Térmico

Para garantir a mais alta qualidade de catalisador de perovskita, adapte sua abordagem com base em seus objetivos estruturais específicos:

- Se seu foco principal é maximizar o volume de poros: Garanta que o tempo de permanência da temperatura seja totalmente utilizado (5 horas) para permitir a evolução completa do gás em todo o volume do gel.

- Se seu foco principal é a reprodutibilidade lote a lote: Calibre o forno mufla especificamente para a faixa de 200–300 °C, pois alguns fornos de alta temperatura podem flutuar mais nessas configurações "médias" mais baixas.

O sucesso do seu catalisador depende não apenas da química do gel, mas da precisão do ambiente térmico que cria seu esqueleto.

Tabela Resumo:

| Estágio do Processo | Meta a 250 °C | Resultado Físico |

|---|---|---|

| Decomposição Orgânica | Decompor ligantes e combustíveis | Remoção da estrutura orgânica |

| Autocombustão | Desencadear reação autossustentável | Ignição de energia química |

| Evolução de Gás | Liberação rápida de gases voláteis | Transformação de gel em pó |

| Controle de Morfologia | Prevenir aglomeração | Porosidade e área superficial maximizadas |

Eleve a Síntese do Seu Catalisador com a KINTEK

O controle preciso da morfologia na preparação de perovskita exige um ambiente térmico uniforme e estabilidade absoluta de temperatura. A KINTEK fornece soluções de aquecimento líderes na indústria — incluindo sistemas Mufla, Tubo, Rotatório, a Vácuo e CVD — projetados especificamente para lidar com processos delicados como autocombustão e decomposição orgânica.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta consistência lote a lote e maximize a área superficial reativa do seu catalisador hoje mesmo.

Entre em contato com a KINTEK para uma Consulta Profissional

Guia Visual

Referências

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na fabricação de NHoHMM? Dominando o Desprendimento Sólido de Precisão

- Por que um forno mufla com controle de aquecimento programável multiestágio é necessário para a síntese de óxido de magnésio sol-gel?

- Por que o forno mufla foi inicialmente desenvolvido? Para Garantir a Pureza no Processamento em Altas Temperaturas

- Qual é a importância dos fornos mufla na pesquisa e desenvolvimento farmacêutico? Desbloqueie a Pureza e Precisão na Análise de Medicamentos

- Quais são os usos dos fornos elétricos tipo caixa na engenharia química? Desbloqueie o Controle de Calor Preciso para o Seu Laboratório

- O que é um forno mufla e quais são suas principais funções? Desbloqueie o Processamento em Altas Temperaturas Livre de Contaminação

- Quais são as aplicações específicas dos fornos elétricos tipo caixa na metalurgia? Essencial para Tratamento Térmico e Síntese de Materiais

- Qual é a função de um forno de resistência tipo caixa de alta temperatura na síntese de rGO? Otimize sua carbonização