Na metalurgia, os fornos elétricos tipo caixa são usados principalmente para três funções centrais: o tratamento térmico preciso de metais sólidos para alterar suas propriedades, a síntese de materiais a partir de pós através da sinterização e a preparação de amostras para análise química. Esses fornos fornecem o ambiente controlado e de alta temperatura essencial para manipular a microestrutura interna de um metal.

O verdadeiro valor de um forno tipo caixa na metalurgia não é apenas sua capacidade de aquecer, mas sua capacidade de controle térmico preciso. Esse controle permite que os metalurgistas determinem as características finais de um metal — desde dureza e tenacidade até ductilidade — gerenciando cuidadosamente seus ciclos de aquecimento e resfriamento.

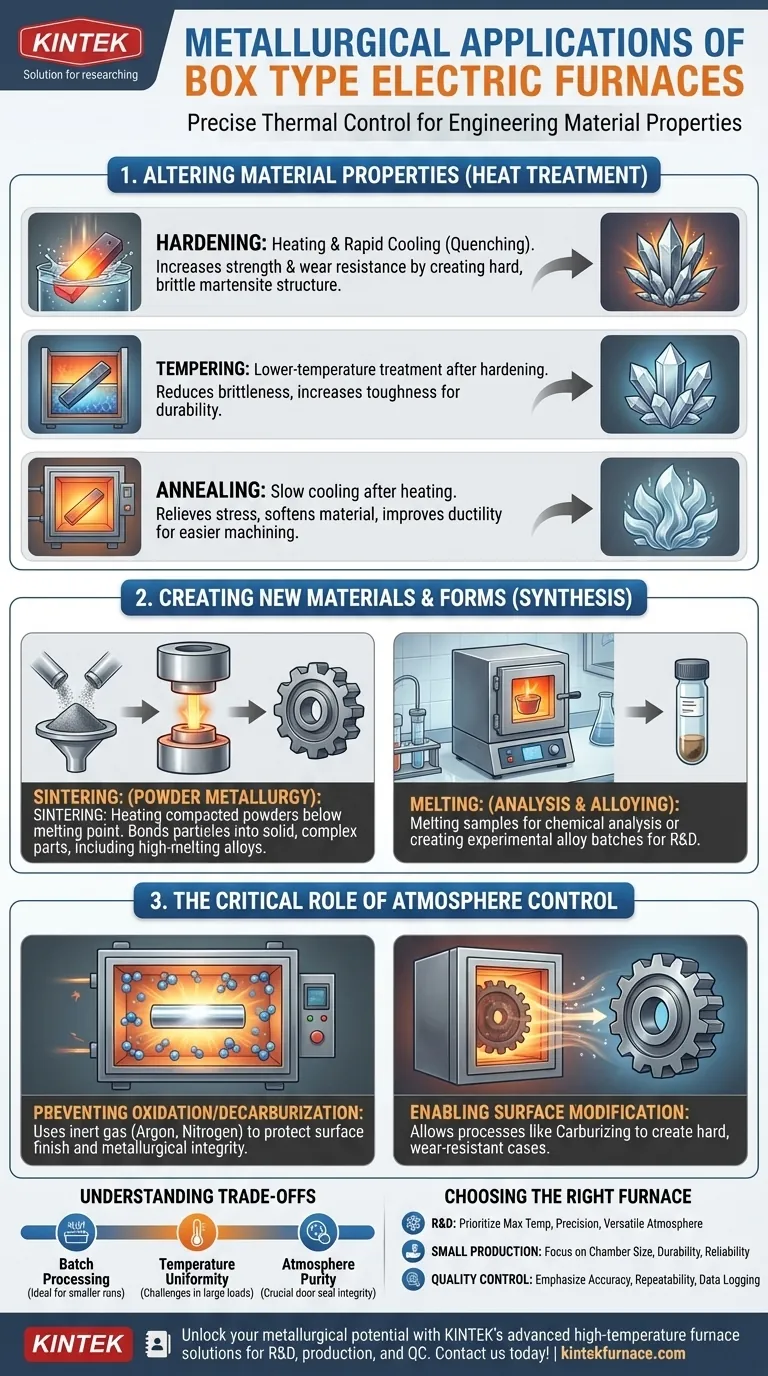

Alterando Propriedades do Material Através do Tratamento Térmico

A aplicação mais comum dos fornos tipo caixa é o tratamento térmico, um conjunto de processos usados para modificar intencionalmente as propriedades mecânicas de um metal sem alterar sua forma. Cada processo utiliza um perfil térmico específico para alcançar um resultado diferente.

Têmpera (Endurecimento)

A têmpera envolve aquecer o aço até uma temperatura crítica e, em seguida, resfriá-lo rapidamente (têmpera). Este processo transforma a estrutura cristalina interna do aço em um estado muito duro, porém frágil, conhecido como martensita, aumentando drasticamente sua resistência e resistência ao desgaste.

Revenimento

Peças que foram temperadas são frequentemente muito frágeis para uso prático. O revenimento é um tratamento térmico subsequente, de temperatura mais baixa, que reduz essa fragilidade e aumenta a tenacidade, criando um componente final mais durável e confiável.

Recozimento

O recozimento é essencialmente o oposto da têmpera. O metal é aquecido e depois resfriado muito lentamente, o que alivia tensões internas, amacia o material e melhora sua ductilidade. Isso torna o metal mais fácil de usinar, formar ou estampar nas etapas subsequentes de fabricação.

Criação de Novos Materiais e Formas

Fornos tipo caixa também são usados em processos que criam componentes sólidos a partir de materiais de partida não sólidos, particularmente em ambientes de laboratório e produção especializada.

Sinterização para Metalurgia do Pó

A sinterização é um processo onde pós metálicos finos são compactados e depois aquecidos em um forno tipo caixa a uma temperatura abaixo de seu ponto de fusão. O calor e a pressão fazem com que as partículas do pó se liguem, formando uma peça sólida, muitas vezes complexa. Isso é fundamental para materiais com pontos de fusão extremamente altos ou para a criação de ligas exclusivas.

Fusão para Análise e Ligação

Em um ambiente de laboratório, pequenos fornos tipo caixa (frequentemente chamados de fornos mufla) são usados para fundir amostras de metal. Isso é feito para preparar o material para análise química, como espectrometria de faísca, ou para criar pequenos lotes experimentais de novas ligas para pesquisa e desenvolvimento.

O Papel Crítico do Controle de Atmosfera

Muitos processos metalúrgicos são comprometidos pela presença de oxigênio em altas temperaturas. Fornos tipo caixa especializados, conhecidos como fornos de atmosfera, permitem o controle preciso do ambiente gasoso dentro da câmara.

Prevenção de Oxidação e Descarburação

Ao preencher a câmara do forno com um gás inerte como argônio ou nitrogênio, a oxidação (ferrugem) e a descarburação (perda de carbono da superfície do aço) são prevenidas. Isso garante que o acabamento superficial e as propriedades metalúrgicas do material sejam preservados.

Possibilitando a Modificação de Superfície

O controle de atmosfera também permite processos que adicionam elementos à superfície do metal. Na cementação, uma atmosfera rica em carbono é usada para difundir carbono na superfície de uma peça de aço, criando uma "camada" dura e resistente ao desgaste sobre um núcleo mais resistente.

Entendendo os Compromissos

Embora versáteis, os fornos tipo caixa não são a solução para todas as aplicações. Entender suas limitações é fundamental para usá-los de forma eficaz.

Processamento em Lote vs. Fluxo Contínuo

Os fornos tipo caixa são, por natureza, processadores em lote. O operador deve carregar as peças, executar o ciclo térmico e depois descarregá-las. Isso é ideal para laboratórios, trabalhos personalizados ou pequenos lotes de produção, mas é ineficiente para fabricação de alto volume, onde fornos túnel contínuos são preferidos.

Uniformidade de Temperatura

Alcançar uniformidade de temperatura perfeita em toda a câmara pode ser um desafio, especialmente em fornos maiores ou com cargas densamente compactadas. Isso pode levar a pequenas variações nas propriedades das peças colocadas em diferentes locais dentro do forno.

Pureza da Atmosfera

Para processos que exigem atmosferas inertes de alta pureza, manter esse ambiente pode ser difícil. A integridade das vedações das portas é crítica, pois até mesmo pequenos vazamentos podem introduzir oxigênio e comprometer o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e o uso de um forno tipo caixa dependem inteiramente do seu objetivo.

- Se o seu foco principal for pesquisa e desenvolvimento: Priorize um forno com faixa de temperatura máxima, controles PID precisos e opções de atmosfera versáteis (incluindo vácuo ou gás inerte) para acomodar uma ampla variedade de experimentos.

- Se o seu foco principal for produção em pequena escala ou tratamento térmico de ferramental: Concentre-se no tamanho da câmara, durabilidade e confiabilidade. O controle de atmosfera pode ser essencial dependendo se você está trabalhando com aços de alto carbono.

- Se o seu foco principal for controle de qualidade e análise: Enfatize a precisão da temperatura, repetibilidade e recursos de registro de dados para garantir que seus resultados de teste sejam consistentes e rastreáveis.

Em última análise, o forno tipo caixa é uma ferramenta fundamental que dá aos metalurgistas o poder de projetar propositalmente o desempenho de materiais metálicos.

Tabela de Resumo:

| Aplicação | Processo Chave | Finalidade |

|---|---|---|

| Tratamento Térmico | Têmpera, Revenimento, Recozimento | Alterar propriedades mecânicas como dureza e ductilidade |

| Síntese de Material | Sinterização, Fusão | Criar peças sólidas a partir de pós ou preparar amostras para análise |

| Controle de Atmosfera | Gás inerte ou ambientes de vácuo | Prevenir oxidação, possibilitar modificação de superfície |

Desbloqueie todo o potencial de seus processos metalúrgicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para pesquisa, produção ou controle de qualidade. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar suas propriedades e eficiência de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água