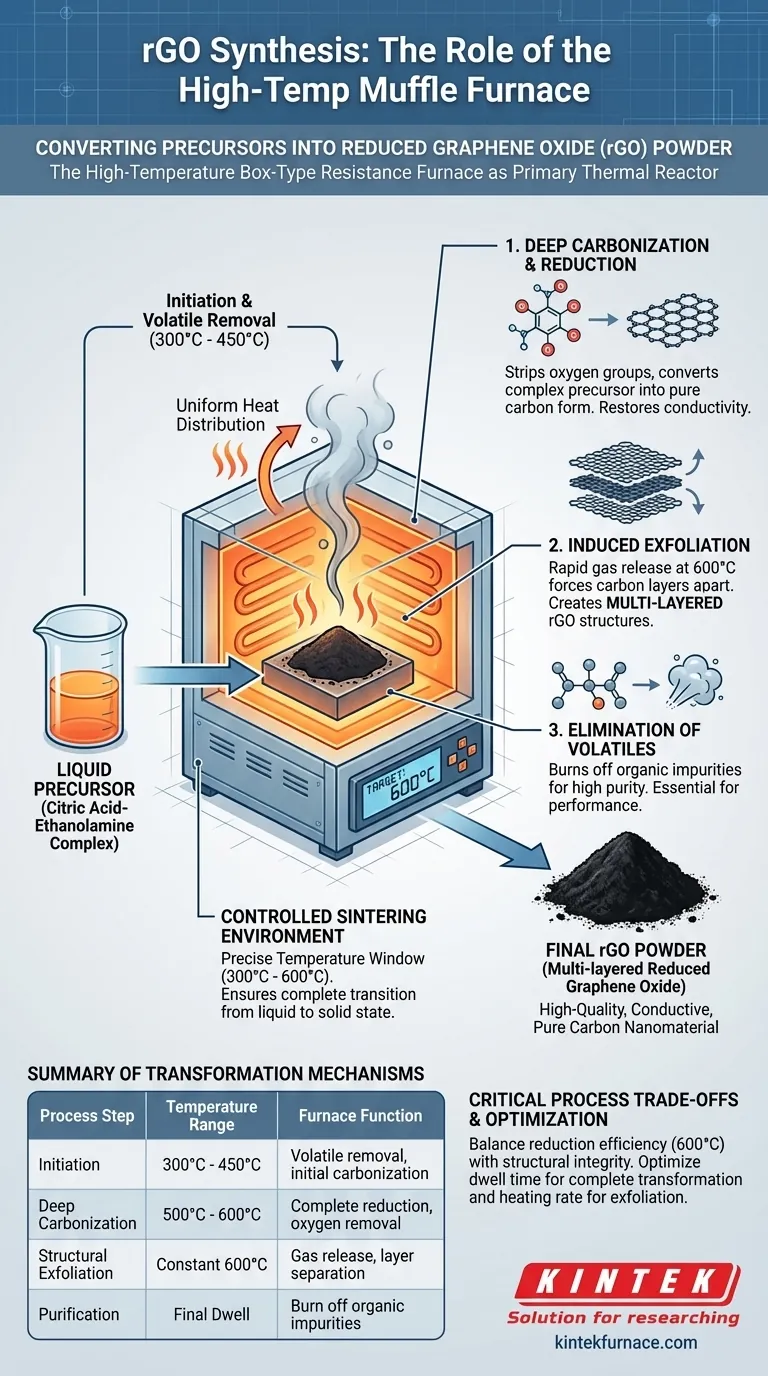

O forno de resistência tipo caixa de alta temperatura atua como o reator térmico primário para a carbonização profunda e redução química de precursores de rGO. Especificamente, ele fornece um ambiente de sinterização controlado que aquece complexos de ácido cítrico-etanolamina a temperaturas entre 300°C e 600°C. Essa energia térmica impulsiona a transformação simultânea e a esfoliação do precursor líquido em um resíduo sólido de óxido de grafeno reduzido (rGO) de múltiplas camadas.

Ao estabilizar a temperatura em exatamente 600°C, o forno garante a transição completa de um complexo químico líquido para um nanomaterial de carbono de alto desempenho. Ele facilita a remoção de elementos não carbono e a reorganização estrutural necessária para produzir pó de rGO de alta qualidade.

O Papel do Ambiente Térmico na Síntese de rGO

Para entender a função do forno, é preciso olhar além do simples aquecimento. O dispositivo cria um ambiente preciso e isolado que dita a evolução química do material.

Faixa de Sinterização Controlada

O forno opera em uma janela de temperatura crítica de 300°C a 600°C.

Essa faixa específica é calibrada para induzir a carbonização profunda. Temperaturas abaixo desse limite podem não iniciar a quebra química necessária, enquanto o limite superior garante que a reação seja concluída.

De Líquido para Sólido

O forno facilita uma drástica mudança de fase.

O processo começa com um precursor líquido — especificamente um complexo de ácido cítrico-etanolamina. Através do aquecimento sustentado, o forno remove voláteis e solidifica a estrutura de carbono restante em um resíduo preto.

Distribuição Uniforme de Calor

O design "tipo caixa" do forno mufla garante que o material seja aquecido uniformemente por todos os lados.

Essa uniformidade é essencial para a qualidade consistente do lote. Evita gradientes térmicos que poderiam levar à redução desigual ou carbonização parcial dentro da mesma amostra.

Mecanismos de Transformação

O calor fornecido pelo forno desencadeia mecanismos químicos específicos que definem as propriedades do pó de rGO final.

Carbonização Profunda e Redução

A função primária do tratamento térmico é remover grupos contendo oxigênio do precursor.

Essa "carbonização profunda" reduz efetivamente o material, convertendo o precursor quimicamente complexo em uma forma de carbono mais pura. Essa redução restaura as propriedades condutoras associadas ao grafeno.

Esfoliação Induzida

Crucialmente, o processamento térmico a 600°C não apenas queima o material; ele o esfolia.

A rápida liberação de gases durante a decomposição força as camadas de carbono a se separarem. Isso resulta em óxido de grafeno reduzido de múltiplas camadas, em vez de um bloco de carbono denso e não poroso.

Eliminação de Voláteis

Semelhante ao seu papel no processamento de cerâmica, o forno garante a remoção de impurezas orgânicas.

Ao manter altas temperaturas, o forno queima os componentes orgânicos do complexo, deixando para trás o esqueleto de carbono desejado. Essa purificação é vital para alcançar o alto desempenho esperado dos nanomateriais de rGO.

Trade-offs Críticos do Processo

Embora o forno seja uma ferramenta poderosa, o processo depende da adesão rigorosa aos parâmetros de temperatura.

Temperatura vs. Integridade do Material

Há um trade-off entre a eficiência da redução e a integridade estrutural.

A referência primária destaca 600°C como o ponto ótimo para "transformação completa". Desvios significativos desse setpoint arriscam redução incompleta (se muito baixo) ou potencial dano térmico à estrutura do grafeno (se excessivamente alto).

Tempo de Processo e Energia

Alcançar a carbonização profunda requer entrada de energia sustentada.

Ao contrário de processos de flash, o método do forno mufla depende de um "ambiente de sinterização" estável. Isso requer tempo para que o calor penetre no precursor e para que as reações químicas se resolvam completamente, necessitando de um equilíbrio entre a velocidade de produção e a qualidade do material.

Otimizando Sua Produção de rGO

Ao utilizar um forno de resistência para a síntese de rGO, concentre-se nos requisitos térmicos específicos do seu precursor.

- Se o seu foco principal é a redução completa: Certifique-se de que seu forno possa manter um tempo de permanência estável a 600°C para garantir a transformação completa do complexo de ácido cítrico-etanolamina.

- Se o seu foco principal é a esfoliação estrutural: Verifique se a taxa de aquecimento é suficiente para induzir a liberação de gás necessária para separar as camadas de carbono em uma estrutura de múltiplas camadas.

O forno não é apenas um aquecedor; é o ambiente que dita a pureza, a estrutura e o desempenho final do seu óxido de grafeno reduzido.

Tabela Resumo:

| Etapa do Processo | Faixa de Temperatura | Função do Forno |

|---|---|---|

| Iniciação | 300°C - 450°C | Remoção de voláteis e carbonização inicial de complexos líquidos. |

| Carbonização Profunda | 500°C - 600°C | Redução química completa e remoção de grupos contendo oxigênio. |

| Esfoliação Estrutural | Constante 600°C | Indução de liberação de gás para criar estruturas de rGO de múltiplas camadas. |

| Purificação | Permanência Final | Queima de impurezas orgânicas para deixar um esqueleto de carbono puro. |

Maximize a Precisão do Seu Nanomaterial com a KINTEK

Alcançar o ambiente de sinterização perfeito de 600°C é crucial para a produção de rGO de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo, projetados especificamente para carbonização profunda e deposição química de vapor (CVD).

Por que escolher a KINTEK?

- P&D Especializado: Nossos sistemas garantem distribuição uniforme de calor para qualidade consistente do lote.

- Soluções Personalizáveis: Fornos de alta temperatura adaptados aos seus requisitos específicos de precursor.

- Confiabilidade Comprovada: Construídos para as exigências rigorosas de laboratórios de ciência de materiais.

Pronto para elevar seu processo de síntese? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas de pesquisa!

Guia Visual

Referências

- R. Karunakaran, R. Shanmugasundaram. Insight into unusual complex thermodynamical behaviour of citric acid and ethanolamine solution. DOI: 10.1007/s43939-025-00192-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Para quais materiais os fornos de sinterização são mais adequados? Otimize seu processamento de pó com o forno certo

- Como funciona a transferência de calor por radiação do gás do forno para o metal em um forno de resistência tipo caixa? Desvende insights sobre aquecimento eficiente

- Qual é o papel central de um forno mufla de laboratório na biomassa de casca de arroz? Domine o seu Processo de Pirólise

- Quais são os principais avanços tecnológicos nos fornos mufla modernos? Aumente a precisão e a eficiência no seu laboratório

- Qual é o papel principal de um forno mufla na calcinação de Pt-xWO3/SiO2? Otimizar a Engenharia de Fases do Catalisador

- Quais são as vantagens de usar um Forno Mufla de Micro-ondas? Preparação de Carvão Ativado Mais Rápida e de Maior Qualidade

- Quais são as principais diferenças entre um forno mufla e um forno a vácuo? Escolha o forno certo para o seu laboratório

- Quais são os procedimentos de segurança para carregar e descarregar amostras em um forno mufla? Garanta a Segurança do Operador e do Equipamento