Em resumo, os principais avanços tecnológicos nos fornos mufla modernos giram em torno de precisão, eficiência e versatilidade. Estes são impulsionados por controladores digitais inteligentes, isolamento superior e elementos de aquecimento para economia de energia, e sistemas sofisticados para controlar a atmosfera do forno, tornando-os muito mais do que simples caixas de aquecimento.

A conclusão principal é que os fornos mufla modernos foram transformados de fornos básicos de alta temperatura em instrumentos precisos e orientados por dados. Esses avanços permitem maior reprodutibilidade experimental, economias de energia significativas e a capacidade de processar materiais em ambientes altamente específicos e controlados.

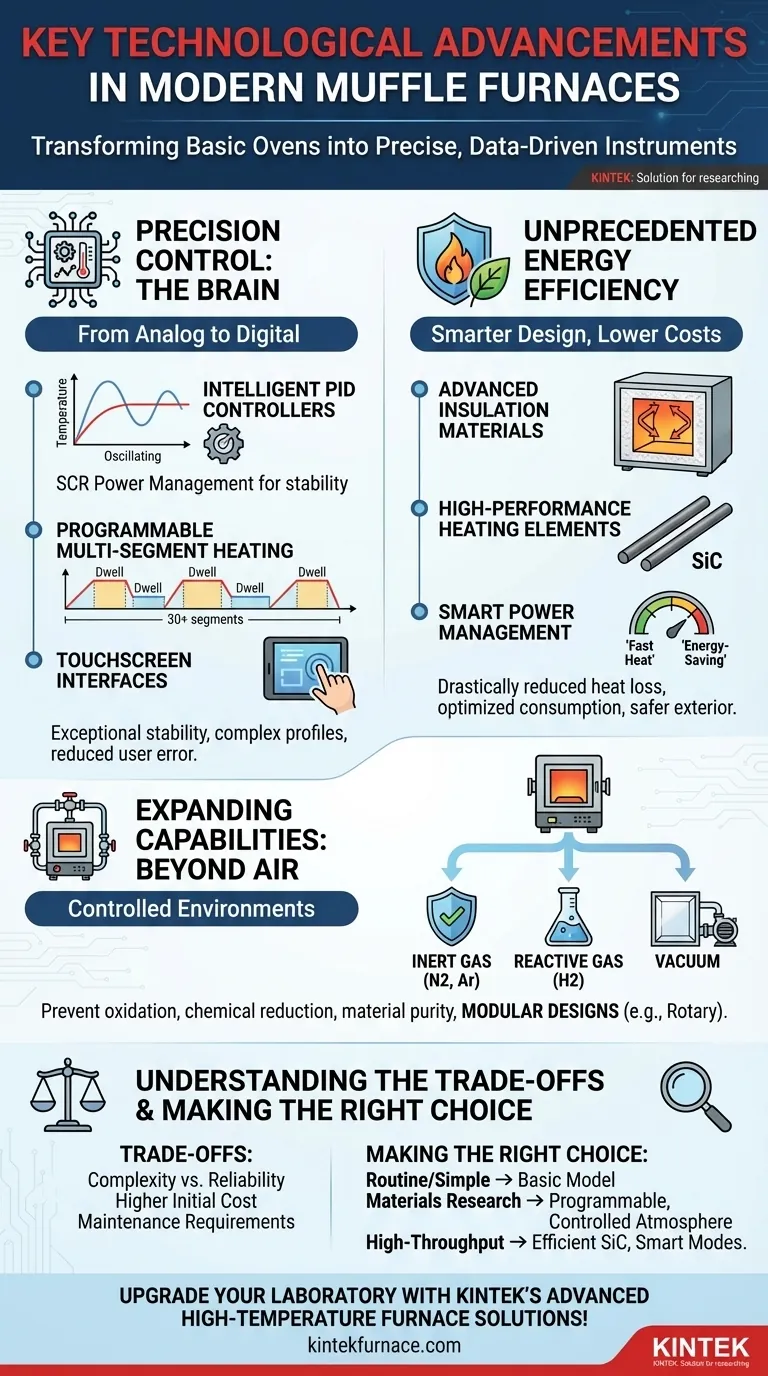

Controle de Precisão: O Cérebro do Forno Moderno

O maior salto na tecnologia de fornos é a transição do controle analógico para o digital. Isso proporciona um nível de precisão e repetibilidade que antes era inatingível.

Controladores PID Inteligentes

Os fornos modernos utilizam sistemas de controle automático PID (Proporcional-Integral-Derivativo). Isso não é apenas um termostato simples; é um algoritmo que constantemente antecipa e corrige flutuações de temperatura, garantindo estabilidade excepcional.

Esses sistemas geralmente usam Retificadores Controlados por Silício (SCRs) para gerenciar a energia. Diferentemente de um simples interruptor liga/desliga, os SCRs fornecem energia suave e variável aos elementos de aquecimento, evitando picos e quedas de temperatura.

Aquecimento Programável e Multissegmentado

Os usuários agora podem programar perfis de aquecimento complexos. Um controlador moderno típico permite 30 ou mais segmentos programáveis, possibilitando controle preciso sobre rampas de temperatura, tempos de permanência e taxas de resfriamento.

Isso é crucial para aplicações como pesquisa de materiais avançados, tratamento térmico complexo e análise termogravimétrica (TGA), onde a jornada térmica da amostra é tão importante quanto a temperatura final.

Interfaces Fáceis de Usar

A programação complexa é simplificada por meio de interfaces de tela sensível ao toque intuitivas. Isso substitui mostradores e botões confusos, reduzindo erros do usuário e tornando as capacidades avançadas acessíveis a todo o pessoal do laboratório.

Eficiência Energética Incomparável

Embora atinjam temperaturas acima de 1000°C, os fornos modernos são projetados para serem notavelmente eficientes em termos de energia. Isso é alcançado por meio de uma combinação de materiais superiores e software inteligente.

Materiais de Isolamento Avançados

A câmara do forno é revestida com isolamento avançado de fibra cerâmica. Este material possui condutividade térmica extremamente baixa, o que reduz drasticamente a perda de calor para o ambiente.

O benefício prático é duplo: menos energia é desperdiçada mantendo a temperatura, e o exterior do forno permanece mais frio e seguro.

Elementos de Aquecimento de Alto Desempenho

Muitos fornos de alto desempenho agora usam elementos de aquecimento de carbeto de silício (SiC). Estes são mais eficientes na conversão de eletricidade em calor e oferecem maior estabilidade e uma vida útil mais longa em comparação com os elementos metálicos tradicionais.

Gerenciamento Inteligente de Energia

Controladores inteligentes incluem modos de economia de energia. O forno pode usar potência máxima para um modo de "aquecimento rápido" para atingir o ponto de ajuste rapidamente e, em seguida, reduzir automaticamente a saída de energia para o mínimo necessário para manter uma temperatura estável, otimizando o consumo de energia.

Expandindo Capacidades: Além do Simples Aquecimento a Ar

Os fornos modernos não se limitam mais a aquecer objetos em ar ambiente. Eles se tornaram ferramentas versáteis para processar materiais sob condições altamente específicas.

Sistemas de Atmosfera Controlada

Um grande avanço é a capacidade de controlar a atmosfera interna do forno. Isso permite o tratamento térmico em uma variedade de ambientes, incluindo:

- Gás Inerte: Uso de nitrogênio ou argônio para prevenir a oxidação de materiais sensíveis.

- Gás Reativo: Uso de gases como hidrogênio para processos específicos de redução química.

- Vácuo: Remoção total do ar para prevenir quaisquer reações em fase gasosa.

Esta capacidade é essencial para metalurgia, eletrônica e ciência de materiais avançados, onde a pureza do material é primordial.

Designs Modulares e Especializados

Os fornos estão agora disponíveis em configurações modulares e personalizáveis. Isso inclui tubos de forno intercambiáveis de diferentes materiais e diâmetros.

Designs especializados, como fornos rotativos, também estão disponíveis para aplicações que exigem processamento contínuo ou tratamento uniforme de pós e materiais granulares.

Compreendendo as Compensações (Trade-offs)

Embora os recursos avançados ofereçam benefícios significativos, eles também introduzem novas considerações que todo usuário deve ponderar.

Complexidade vs. Confiabilidade

Um forno com controle de atmosfera, bombas de vácuo e um controlador programável multissegmentado tem mais pontos potenciais de falha do que um forno de caixa simples. Para tarefas básicas e repetitivas, um modelo menos complexo pode oferecer maior confiabilidade a longo prazo.

Custo dos Recursos Avançados

O preço inicial de compra aumenta significativamente com cada recurso avançado. Isolamento de alta eficiência, elementos SiC e sistemas de gás/vácuo representam um investimento substancial em comparação com um forno básico.

Requisitos de Manutenção

Sistemas de atmosfera controlada exigem manutenção regular de linhas de gás, vedações e bombas de vácuo. O custo dos gases consumíveis e a potencial substituição de componentes especializados devem ser considerados no custo total de propriedade.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo significa casar sua tecnologia com seu objetivo específico.

- Se o seu foco principal for incineração de rotina ou tratamento térmico simples: Um modelo básico com bom isolamento de fibra cerâmica e um controlador PID digital simples oferece o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal for pesquisa de materiais ou desenvolvimento de processos: Priorize um forno com controlador programável multissegmentado e capacidades de atmosfera controlada ou vácuo.

- Se o seu foco principal for alto rendimento ou minimização de custos operacionais: Procure modelos com os elementos de aquecimento SiC mais eficientes, isolamento avançado e modos de software inteligentes de economia de energia.

Em última análise, compreender esses avanços tecnológicos permite que você selecione uma ferramenta que não é apenas um forno, mas um instrumento preciso projetado para sua tarefa específica.

Tabela de Resumo:

| Avanço | Principais Recursos | Benefícios |

|---|---|---|

| Controle de Precisão | Controladores PID, energia SCR, segmentos programáveis, interfaces touchscreen | Estabilidade de temperatura precisa, resultados repetíveis, redução de erros do usuário |

| Eficiência Energética | Isolamento de fibra cerâmica, elementos de aquecimento SiC, gerenciamento inteligente de energia | Menor consumo de energia, economia de custos, operação mais segura |

| Versatilidade | Sistemas de atmosfera controlada (inerte, reativa, vácuo), designs modulares | Ampla gama de aplicações, pureza do material, personalização para necessidades específicas |

| Compensações | Complexidade aumentada, custo inicial mais alto, requisitos de manutenção | Considerações para confiabilidade, orçamento e custo total de propriedade |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos, proporcionando eficiência aprimorada, reprodutibilidade e economia de custos. Entre em contato conosco hoje para discutir como nossas soluções podem transformar seu processamento de materiais e resultados de pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água