Em essência, os fornos de sinterização são mais adequados para compactar materiais em pó em uma massa sólida e durável usando alta temperatura. Esse processo é fundamental para uma ampla gama de materiais, principalmente cerâmicas avançadas como a zircônia, metais e ligas como titânio e aço inoxidável, e compósitos especializados usados na produção de semicondutores e baterias. A chave é que o material é aquecido logo abaixo de seu ponto de fusão, permitindo que as partículas se fundam.

O fator crítico não é apenas o material em si, mas o tipo específico de forno utilizado. A escolha entre um forno padrão, a vácuo ou assistido por pressão depende inteiramente das propriedades químicas do material, especialmente sua tendência a reagir com o ar em altas temperaturas.

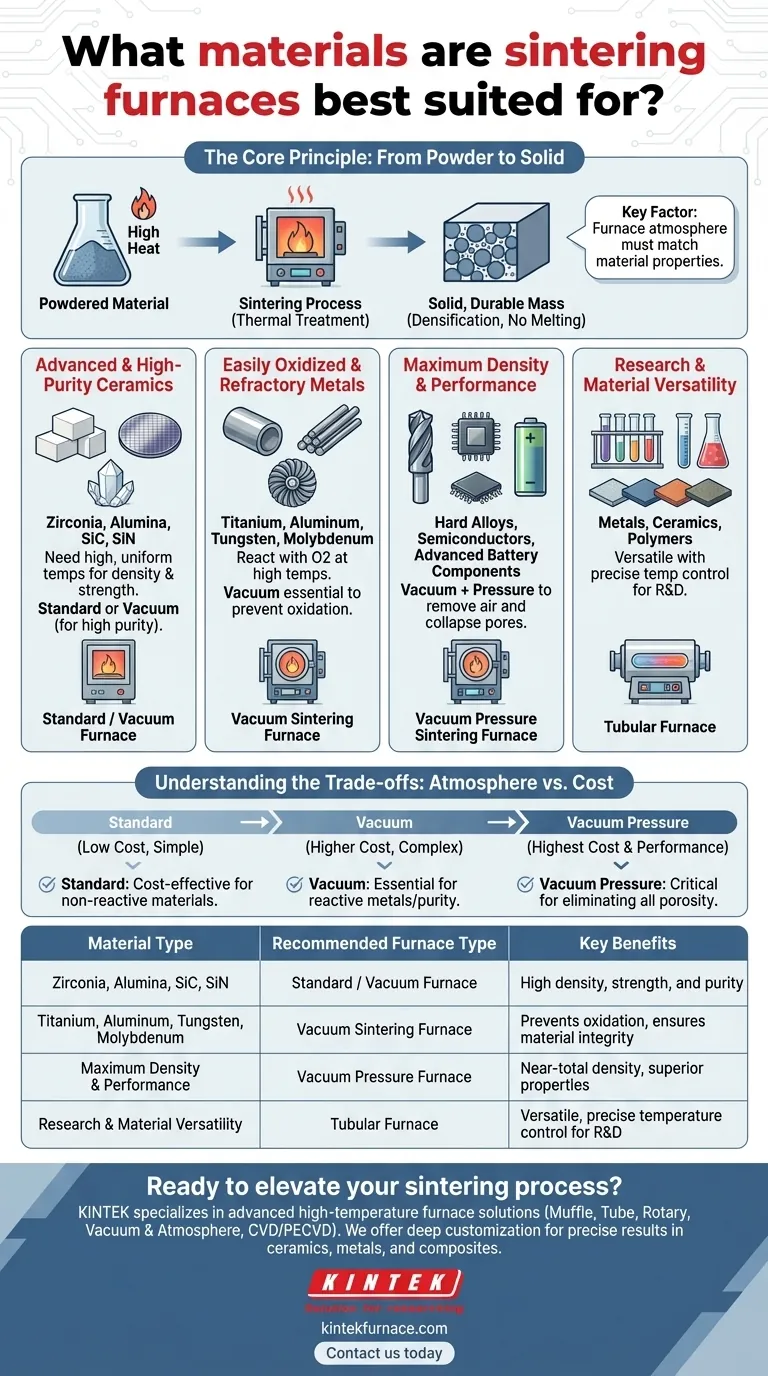

O Princípio Central: Do Pó ao Sólido

O Processo de Sinterização

A sinterização é um tratamento térmico que aplica calor a um material em pó para induzir a densificação e criar um objeto sólido.

Ao contrário da fusão, o material nunca se torna totalmente líquido. Em vez disso, a alta temperatura faz com que os átomos nas partículas de pó se difundam através de suas fronteiras, fundindo-os e eliminando gradualmente as lacunas entre eles.

O resultado é uma peça forte e densa com propriedades específicas e desejáveis que muitas vezes são impossíveis de alcançar por meio de fundição ou usinagem.

Combinando o Forno com o Material

O tipo específico de forno de sinterização dita quais materiais podem ser processados com sucesso. O principal diferenciador é a atmosfera interna do forno, que evita reações químicas indesejadas.

Para Cerâmicas Avançadas e de Alta Pureza

Materiais como zircônia, alumina, carboneto de silício e nitreto de silício são os principais candidatos para a sinterização. Eles exigem temperaturas muito altas e uniformes para atingir densidade e resistência ideais.

Embora alguns possam ser processados em fornos de alta temperatura padrão, um ambiente de vácuo é frequentemente preferido para produzir peças de alta pureza e alta densidade para aplicações exigentes.

Para Metais Facilmente Oxidados e Refratários

É aqui que os fornos de sinterização a vácuo são essenciais. Metais como titânio, alumínio, tungstênio e molibdênio, bem como superligas e certos aços inoxidáveis, reagem prontamente com o oxigênio em altas temperaturas.

A sinterização desses materiais em uma atmosfera normal resultaria em oxidação, tornando-os fracos e quebradiços. Um vácuo remove o oxigênio, preservando a integridade do metal e permitindo a fusão adequada.

Para Máxima Densidade e Desempenho

Aplicações que exigem a mais alta densidade e resistência absolutas, como ligas duras, materiais semicondutores (por exemplo, wafers de silício) e componentes avançados de bateria (por exemplo, eletrólitos de estado sólido), frequentemente usam um forno de sinterização a vácuo com pressão.

Essa tecnologia primeiro usa vácuo para remover ar e impurezas. Em seguida, aplica alta pressão de gás inerte durante o processo, o que fisicamente ajuda a colapsar quaisquer poros restantes para atingir densidade quase total.

Para Pesquisa e Versatilidade de Materiais

Os fornos tubulares são altamente valorizados em ambientes de pesquisa e industriais de pequena escala por sua versatilidade e controle preciso de temperatura.

Eles podem acomodar uma ampla gama de materiais, incluindo metais, cerâmicas e até alguns polímeros, tornando-os ideais para desenvolver novos materiais e testar diferentes parâmetros de sinterização antes de escalar a produção.

Entendendo as Compensações: Atmosfera vs. Custo

A decisão mais importante ao escolher um processo de sinterização gira em torno da atmosfera do forno, que impacta diretamente o custo e a complexidade.

A Abordagem Padrão

A sinterização em uma atmosfera de ar normal ou com uma simples purga de gás inerte é o método mais direto e econômico. Isso é adequado para materiais que não são reativos com o oxigênio, como muitas cerâmicas comuns.

O Investimento em Vácuo

Um forno a vácuo é um investimento significativo. Sua complexidade é maior, mas é a única maneira de processar com sucesso metais reativos ou alcançar a pureza ultra-alta exigida para aplicações semicondutoras e médicas. O ambiente de vácuo não é negociável para esses materiais.

O Desempenho Máximo da Pressão

Adicionar recursos de pressão a um forno a vácuo aumenta ainda mais o custo e a complexidade. No entanto, para aplicações onde a eliminação de toda a porosidade é crítica para o desempenho — como em ferramentas de corte ou componentes de alto desgaste — esse investimento é necessário para obter propriedades de material superiores.

Selecionando o Forno Certo para Seu Objetivo

Sua escolha de forno deve ser guiada diretamente pelo seu material e pelo resultado desejado.

- Se o seu foco principal é o processamento de cerâmicas não reativas: Um forno de alta temperatura padrão é frequentemente uma solução econômica e suficiente.

- Se o seu foco principal é o processamento de metais reativos ou refratários: Um forno de sinterização a vácuo é essencial para evitar a oxidação e garantir a integridade do material.

- Se o seu foco principal é alcançar a máxima densidade e pureza: Um forno de sinterização a vácuo com pressão é a escolha ideal para aplicações exigentes como ligas duras ou compósitos avançados.

- Se o seu foco principal é pesquisa e desenvolvimento com materiais diversos: Um forno tubular versátil fornece o controle preciso necessário para experimentação e validação de processos.

Em última análise, selecionar o forno de sinterização certo é sobre combinar seu controle atmosférico com os requisitos químicos e físicos específicos do seu material.

Tabela Resumo:

| Tipo de Material | Tipo de Forno Recomendado | Principais Benefícios |

|---|---|---|

| Cerâmicas Avançadas (por exemplo, Zircônia, Alumina) | Forno Padrão ou a Vácuo | Alta densidade, resistência e pureza |

| Metais Reativos (por exemplo, Titânio, Tungstênio) | Forno a Vácuo | Previne a oxidação, garante a integridade do material |

| Ligas e Compósitos de Alto Desempenho | Forno a Vácuo com Pressão | Densidade quase total, propriedades superiores |

| Materiais de Pesquisa (por exemplo, Metais, Cerâmicas, Polímeros) | Forno Tubular | Versátil, controle preciso de temperatura para P&D |

Pronto para elevar seu processo de sinterização? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando P&D excepcional e fabricação interna, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é projetada para fornecer resultados precisos para materiais como cerâmicas, metais e compósitos. Com fortes capacidades de personalização profunda, garantimos que suas necessidades experimentais únicas sejam atendidas com eficiência. Entre em contato conosco hoje para discutir como podemos ajudar a otimizar suas aplicações de sinterização e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo