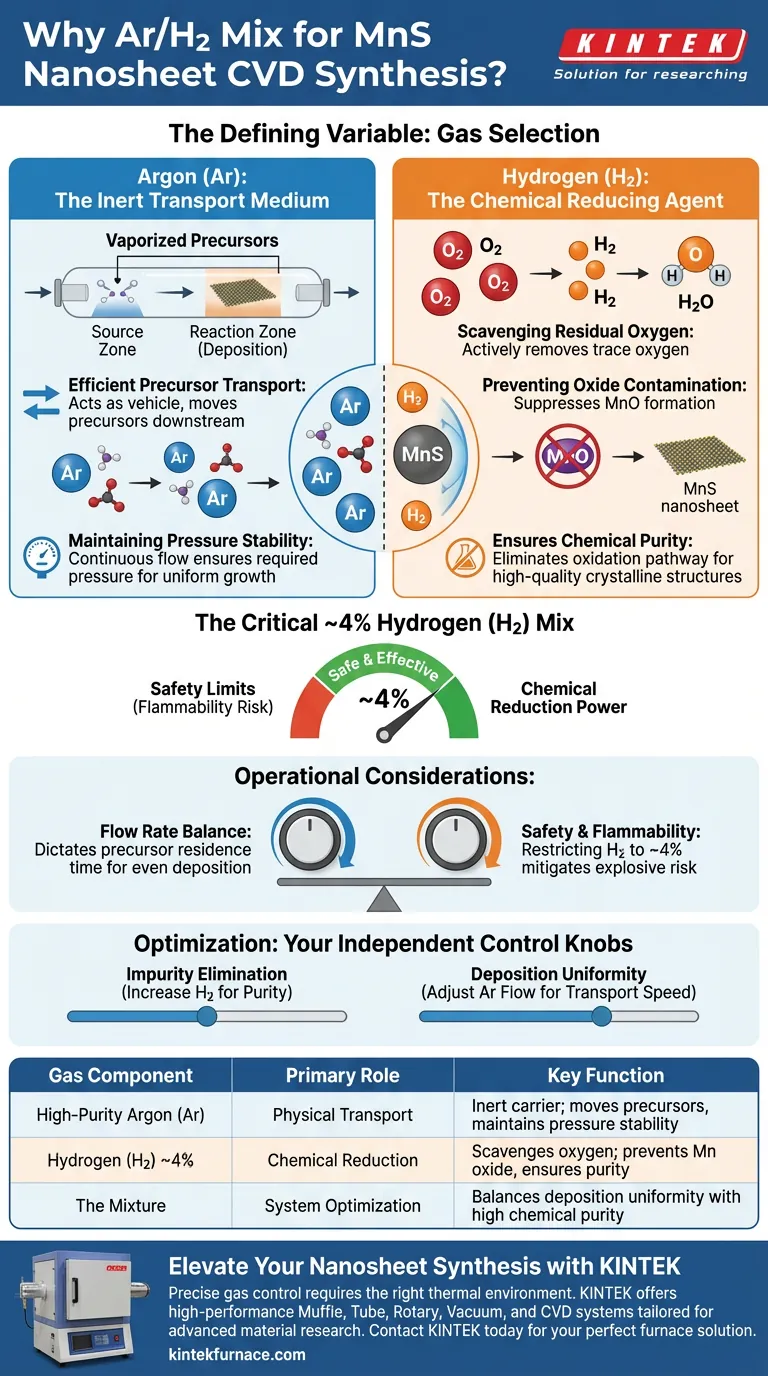

A seleção do gás de arraste é uma variável definidora na Deposição Química em Fase Vapor (CVD). Para sintetizar nanofolhas de Sulfeto de Manganês (MnS), uma mistura de Argônio (Ar) de alta pureza e Hidrogênio (H2) é utilizada para satisfazer os requisitos físicos e químicos. O Argônio serve como meio de transporte inerte para os precursores, enquanto o Hidrogênio atua como agente redutor para eliminar o oxigênio e impedir que o material se degrade em óxidos.

Insight Principal: Enquanto o Argônio fornece o transporte físico de massa necessário para mover os precursores vaporizados através do sistema, é a adição de aproximadamente 4% de Hidrogênio que cria uma atmosfera redutora crítica. Essa intervenção química neutraliza o oxigênio residual, prevenindo a formação de óxidos de manganês e garantindo a alta pureza das nanofolhas de MnS finais.

O Papel Físico do Argônio

No processo de CVD, o Argônio atua como a espinha dorsal mecânica do sistema. É escolhido por sua inércia química, o que significa que não participará da reação em si.

Transporte Eficiente de Precursores

A função primária do Argônio de alta pureza é atuar como um veículo para os precursores vaporizados. Ele varre esses materiais da zona de origem e os transporta para jusante até a zona de reação onde ocorre a deposição.

Manutenção da Estabilidade de Pressão

Um ambiente de pressão estável é essencial para o crescimento uniforme de nanofolhas. O fluxo contínuo de Argônio ajuda a manter a pressão interna requerida dentro do tubo de CVD durante toda a duração da síntese.

O Papel Químico do Hidrogênio

Enquanto o Argônio lida com o transporte, o Hidrogênio aborda a vulnerabilidade química específica do Manganês. O Manganês é propenso à oxidação, o que requer mitigação ativa.

Remoção de Oxigênio Residual

Mesmo em ambientes controlados, traços de oxigênio podem persistir. A adição de Hidrogênio (H2) introduz uma atmosfera redutora que reage ativamente e remove esse oxigênio residual.

Prevenção de Contaminação por Óxido

Sem Hidrogênio, o oxigênio reagiria com os precursores para formar óxidos de manganês em vez do sulfeto desejado. O ambiente redutor suprime efetivamente essa reação lateral.

Garantia de Pureza Química

Ao eliminar o caminho para a oxidação, o processo garante que as nanofolhas sintetizadas sejam compostas de Sulfeto de Manganês (MnS) puro. Isso leva a estruturas cristalinas de alta qualidade e quimicamente precisas.

Considerações Operacionais

Embora essa mistura de gases seja eficaz, ela introduz variáveis operacionais específicas que devem ser gerenciadas para garantir segurança e eficiência.

Limites de Segurança e Inflamabilidade

O Hidrogênio é altamente inflamável. Ao restringir a concentração a aproximadamente 4%, a mistura permanece eficaz para redução, ao mesmo tempo em que mitiga os riscos de explosão associados a concentrações mais altas de Hidrogênio.

Equilíbrio da Taxa de Fluxo

A taxa de fluxo total da mistura dita o tempo de residência dos precursores. Se o fluxo for muito rápido, os precursores podem sair do tubo antes de depositar; se muito lento, a deposição pode ser irregular.

Otimizando Seus Parâmetros de CVD

Para obter os melhores resultados, você deve ver esses gases como botões de controle independentes para transporte físico e pureza química.

- Se seu foco principal é eliminar impurezas: Garanta que sua concentração de Hidrogênio seja suficiente (cerca de 4%) para neutralizar completamente quaisquer vazamentos de oxigênio ou resíduos no sistema.

- Se seu foco principal é a uniformidade da deposição: Ajuste a taxa de fluxo de Argônio para controlar a velocidade do transporte de precursores sem alterar o potencial redutor químico.

Dominar a proporção e o fluxo dessa mistura de Argônio-Hidrogênio é a chave para a transição de amostras ásperas e oxidadas para nanofolhas de MnS pristinas.

Tabela Resumo:

| Componente do Gás | Papel Principal | Função Chave na Síntese de MnS |

|---|---|---|

| Argônio de Alta Pureza (Ar) | Transporte Físico | Transportador inerte; move precursores e mantém a estabilidade de pressão. |

| Hidrogênio (H2) ~4% | Redução Química | Remove oxigênio residual; previne a formação de óxido de manganês. |

| A Mistura | Otimização do Sistema | Equilibra a uniformidade da deposição com alta pureza química. |

Eleve Sua Síntese de Nanofolhas com a KINTEK

O controle preciso de gases é apenas metade da batalha — o ambiente térmico certo é o outro. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados para pesquisa de materiais avançados. Se você está sintetizando nanofolhas de MnS ou explorando novos materiais 2D, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a estabilidade e o controle que suas necessidades únicas exigem.

Pronto para otimizar seu processo de CVD? Entre em contato com a KINTEK hoje mesmo para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Referências

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o processo CVD altera as propriedades do substrato? Aumenta a Durabilidade, Condutividade e Mais

- Quais são as principais áreas de aplicação da tecnologia CVD? Desbloqueie Soluções Avançadas de Filmes Finos para Sua Indústria

- Quais são as implicações de custo do uso de CVD? Invista em Qualidade Superior de Filmes para o seu Laboratório

- Qual é a diferença entre transporte químico a vapor e deposição química a vapor? Um Guia para Revestimento vs. Crescimento de Cristais

- Como o controle preciso de temperatura impacta o processo CVD? Desvende a Qualidade Superior de Filmes Finos

- Por que o gás hidrogênio é usado na CVD para o crescimento de grafeno? Desbloqueie superfícies catalíticas pristinas

- Quando o CVD é a escolha preferida? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Como funciona uma máquina de CVD? Domine a Tecnologia para Deposição de Filmes Finos de Alta Qualidade