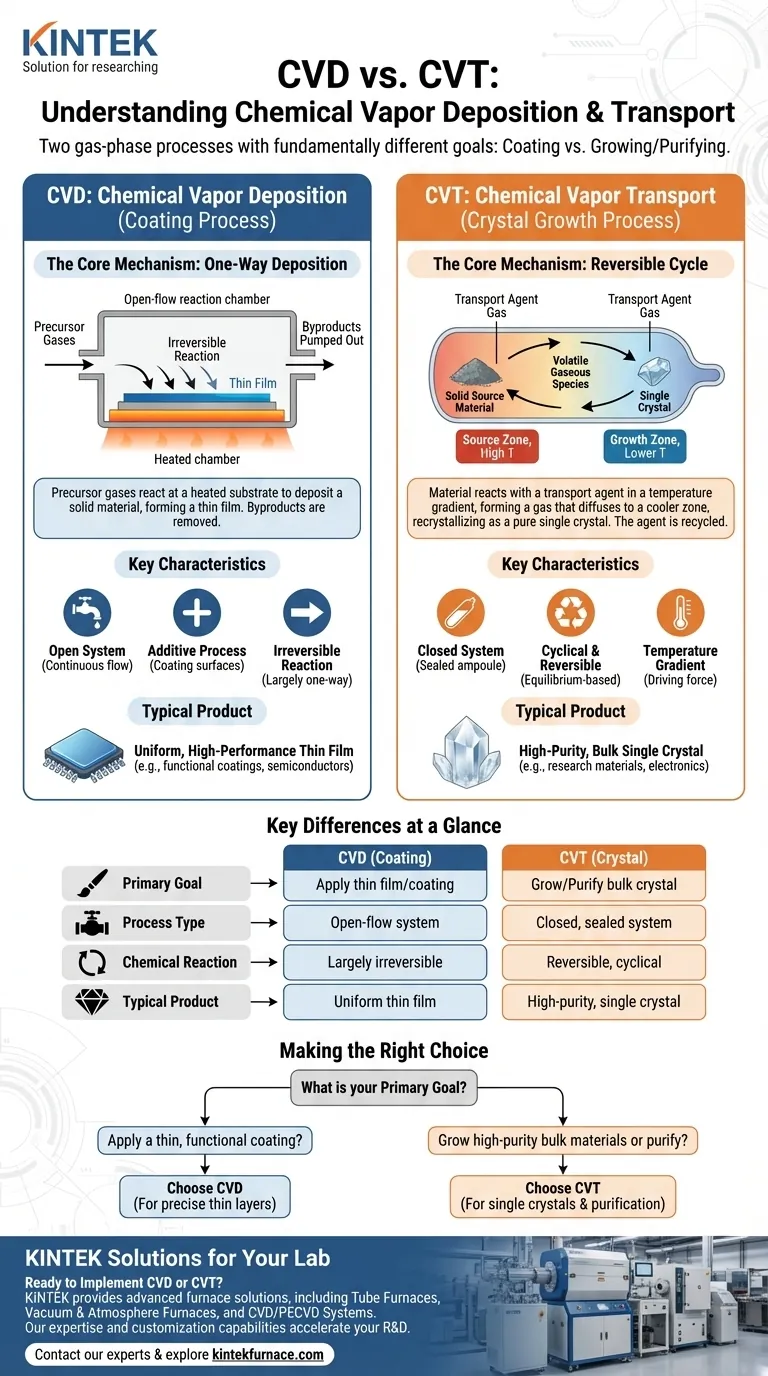

Embora ambos os processos utilizem reações químicas na fase gasosa, eles servem a propósitos fundamentalmente diferentes. A Deposição Química a Vapor (CVD) é uma técnica usada para aplicar um filme fino ou revestimento em um substrato, enquanto o Transporte Químico a Vapor (CVT) é um método usado para cultivar cristais únicos e volumosos de um material ou para purificá-lo. São processos distintos em seu mecanismo, configuração e produto final.

A distinção central reside em seu objetivo. A CVD é um processo de deposição aditivo e unidirecional projetado para revestir superfícies. O CVT é um processo de transporte cíclico e reversível projetado para cultivar e purificar materiais volumosos de um local para outro.

Desvendando a Deposição Química a Vapor (CVD): O Processo de Revestimento

A CVD é uma técnica essencial em indústrias como a fabricação de semicondutores e engenharia de materiais, onde as propriedades da superfície são críticas. O objetivo é sempre adicionar uma nova camada a um objeto existente.

O Mecanismo Central: Deposição Unidirecional

Na CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação, tipicamente sob vácuo. Esses gases não são o material final em si, mas sim moléculas que contêm os átomos necessários.

Os gases fluem sobre um substrato aquecido. A energia térmica na superfície do substrato faz com que os gases precursores se decomponham ou reajam entre si.

Essa reação resulta na deposição de um material sólido, átomo por átomo ou molécula por molécula, diretamente na superfície do substrato, formando um filme sólido e fino. Quaisquer gases não reagidos e subprodutos são bombeados para fora do sistema.

O Resultado: Um Filme Fino de Alto Desempenho

O resultado final da CVD é um revestimento altamente uniforme, denso e durável. As propriedades desse filme — como sua espessura, composição e estrutura cristalina — podem ser precisamente controladas ajustando parâmetros do processo como temperatura, pressão e taxas de fluxo de gás.

Aplicações Comuns

A CVD é amplamente utilizada para criar revestimentos funcionais. Isso inclui as camadas de silício em microchips, revestimentos de carbono tipo diamante resistentes ao desgaste em ferramentas de corte e revestimentos antirreflexo em ópticas.

Compreendendo o Transporte Químico a Vapor (CVT): O Processo de Crescimento de Cristais

O CVT opera com um princípio completamente diferente. Não se trata de revestir um substrato estranho, mas de mover e recristalizar um material que você já possui em uma forma sólida, muitas vezes policristalina.

O Mecanismo Central: Um Ciclo Reversível

O processo ocorre tipicamente dentro de um tubo de quartzo selado e evacuado (uma ampola) que contém o material de origem (por exemplo, um pó) e uma pequena quantidade de um gás "agente de transporte".

Este tubo selado é colocado em um forno com um gradiente de temperatura, o que significa que uma extremidade é mais quente que a outra.

Na extremidade quente (a zona de origem), o material sólido reage com o agente de transporte para formar uma nova espécie gasosa volátil. Esta molécula gasosa então se difunde para a extremidade mais fria do tubo (a zona de crescimento).

A Força Motriz: O Gradiente de Temperatura

Na zona de crescimento mais fria, a reação química se inverte. A molécula gasosa torna-se instável e se decompõe, redepositando o material original — mas agora em uma forma monocristalina altamente ordenada. O gás agente de transporte liberado então se difunde de volta para a zona quente para coletar mais material, repetindo o ciclo.

O Resultado: Um Cristal Volumoso de Alta Pureza

O resultado do CVT não é um filme fino, mas um monocristal de alta pureza, muitas vezes lindamente facetado. A natureza lenta e controlada do processo permite que os átomos se organizem perfeitamente, o que é ideal para pesquisa fundamental e aplicações eletrônicas especializadas.

Principais Diferenças em Resumo

A escolha entre CVD e CVT se resume a uma diferença fundamental nos objetivos. Um é para revestimento, o outro para crescimento.

Objetivo: Revestimento vs. Crescimento

A CVD é um processo de fabricação aditiva. Seu único propósito é adicionar uma fina camada de um novo material a um substrato.

O CVT é um processo de purificação e recristalização. Seu propósito é pegar um material sólido e recrescê-lo em outro lugar em uma forma cristalina mais perfeita.

Tipo de Processo: Sistema Aberto vs. Fechado

A CVD é tipicamente um sistema de fluxo aberto. Gases precursores fluem continuamente para a câmara e os subprodutos são continuamente bombeados para fora.

O CVT é quase sempre um sistema fechado. O material e o agente de transporte são selados dentro de um tubo, e o agente de transporte é reciclado internamente durante todo o processo.

Reação Química: Irreversível vs. Reversível

As reações na CVD são projetadas para serem amplamente irreversíveis na superfície do substrato. O objetivo é que o material se deposite e permaneça lá.

Todo o princípio do CVT baseia-se em um equilíbrio químico reversível que prossegue em uma direção em alta temperatura e na direção oposta em baixa temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto requer uma compreensão clara do resultado desejado.

- Se o seu foco principal é aplicar um revestimento fino, funcional ou protetor em um componente: A CVD é a técnica apropriada para depositar camadas com propriedades precisamente controladas.

- Se o seu foco principal é cultivar materiais monocristalinos de alta pureza para pesquisa ou eletrônicos especializados: O CVT é o método estabelecido para esse fim, começando de um pó policristalino.

- Se o seu foco principal é purificar um material sólido existente: O CVT pode ser usado para separar fisicamente o material desejado de impurezas não voláteis, transportando-o para um local diferente dentro da ampola.

Em última análise, entender se você precisa revestir uma superfície ou cultivar um material volumoso é o fator definitivo na escolha entre essas duas poderosas técnicas.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Transporte Químico a Vapor (CVT) |

|---|---|---|

| Objetivo Principal | Aplicar um filme fino/revestimento em um substrato | Cultivar/purificar materiais monocristalinos volumosos |

| Tipo de Processo | Sistema de fluxo aberto | Sistema fechado e selado |

| Reação Química | Amplamente irreversível | Reversível, cíclica |

| Produto Típico | Filme fino uniforme em um substrato estranho | Monocristal de alta pureza |

| Configuração do Sistema | Câmara de reação com fluxo de gás | Ampola selada em um forno com gradiente de temperatura |

Pronto para Implementar CVD ou CVT em Seu Laboratório?

Escolher o equipamento de processamento de alta temperatura certo é fundamental para o sucesso da deposição de filmes finos ou do crescimento de cristais. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos adaptadas para essas aplicações precisas.

Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos, seja você desenvolvendo novos revestimentos semicondutores ou cultivando monocristais de grau de pesquisa.

Vamos discutir as necessidades do seu projeto e explorar como nossa experiência pode acelerar sua pesquisa e desenvolvimento.

Entre em contato com nossos especialistas hoje para solicitar uma consulta

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico