Em última análise, o custo da Deposição Química a Vapor (CVD) é dominado por um investimento de capital significativo e despesas operacionais contínuas. O equipamento, particularmente os sistemas projetados para processos de alta temperatura e alto vácuo, representa um grande custo inicial, que é agravado por despesas contínuas com manutenção, energia e materiais precursores.

A decisão de usar CVD não é sobre encontrar o método de deposição mais barato. É uma escolha estratégica onde custos mais altos são aceitos como uma troca direta para alcançar pureza, uniformidade e cobertura conformada de filmes superiores que outras técnicas frequentemente não conseguem entregar.

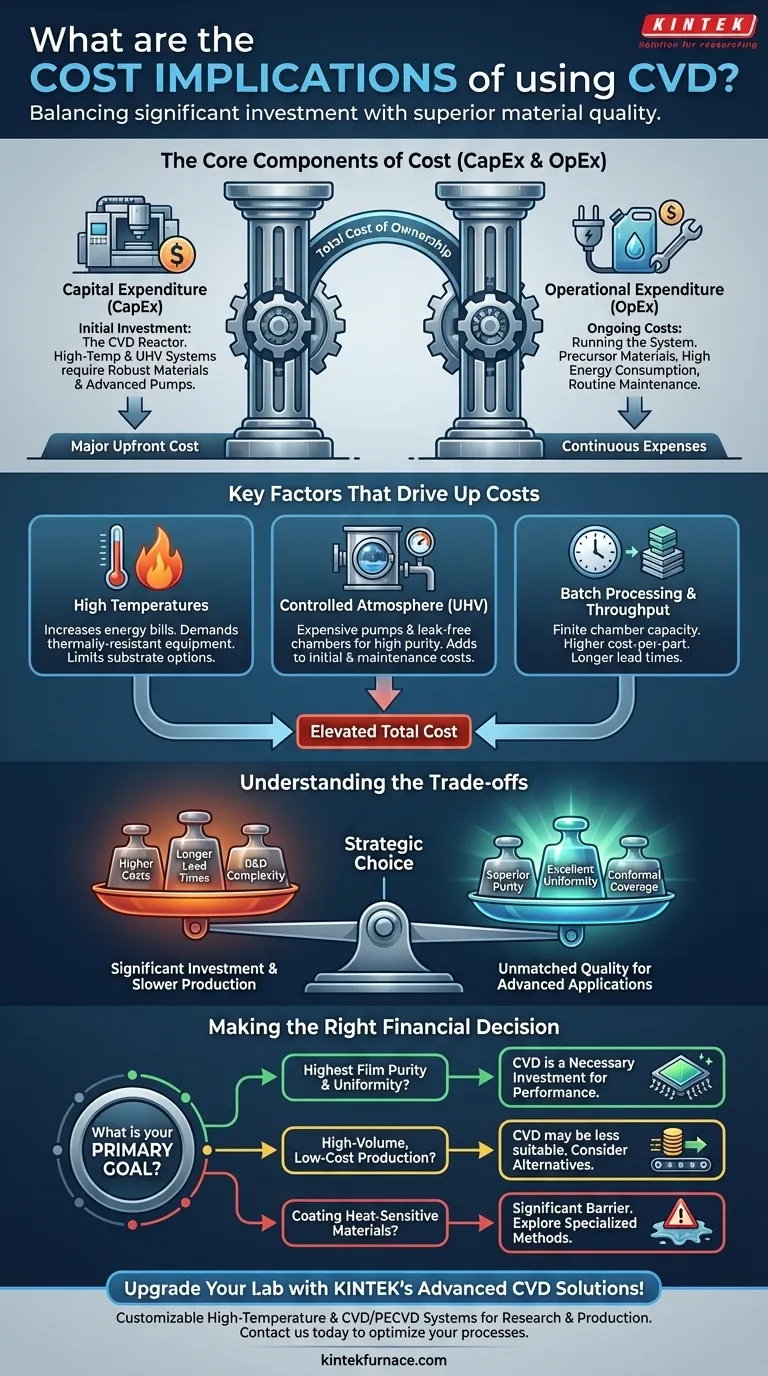

Os Componentes Principais do Custo de CVD

Compreender o custo de CVD requer analisar tanto a compra inicial quanto as despesas de longo prazo associadas à operação do equipamento.

Despesa de Capital (CapEx): O Investimento Inicial

O custo mais visível é o próprio reator de CVD. O preço deste equipamento pode variar dramaticamente com base em suas especificações.

Sistemas que operam em altas temperaturas ou exigem um ambiente de ultra-alto vácuo (UHV) são substancialmente mais caros devido à necessidade de materiais robustos, elementos de aquecimento avançados e bombas de vácuo e vedações sofisticadas.

Despesa Operacional (OpEx): Os Custos Contínuos

Operar um sistema de CVD envolve vários custos contínuos que podem impactar significativamente o custo total de propriedade.

As principais despesas operacionais incluem os materiais precursores (os gases ou vapores químicos usados para a deposição), o alto consumo de energia necessário para manter as temperaturas do processo e o custo da manutenção de rotina para componentes como bombas de vácuo e sistemas de aquecimento.

Fatores que Elevam os Custos

Vários requisitos técnicos inerentes ao processo de CVD são os principais impulsionadores de sua estrutura de alto custo.

A Necessidade de Altas Temperaturas

Muitos processos de CVD exigem temperaturas elevadas para facilitar as reações químicas necessárias. Isso não só aumenta as contas de energia, mas também demanda equipamentos mais caros e termicamente resistentes.

Além disso, esse alto calor pode limitar os tipos de substratos que você pode usar, potencialmente forçando-o a escolher materiais mais caros e tolerantes ao calor ou descartando o processo para componentes sensíveis ao calor.

A Demanda por uma Atmosfera Controlada

Atingir filmes de alta pureza frequentemente requer um ambiente de alto vácuo para eliminar contaminantes. O equipamento necessário para criar e manter esse vácuo — incluindo bombas turbo-moleculares, medidores e câmaras sem vazamento — aumenta significativamente tanto o preço de compra inicial quanto os custos de manutenção.

Produção e Processamento em Lotes

Os reatores de CVD têm uma capacidade de câmara finita, o que limita o tamanho e o número de peças que podem ser revestidas de uma só vez. Isso frequentemente necessita de processamento em lotes.

Essa restrição na produção pode aumentar o custo por peça e levar a prazos de produção mais longos, tornando o CVD menos econômico para fabricação em alto volume em comparação com processos mais contínuos.

Compreendendo as Vantagens e Desvantagens

O alto custo do CVD é uma consequência direta das capacidades que ele oferece. A decisão de investir nele depende de equilibrar o custo com os requisitos de desempenho.

Custo vs. Qualidade Inigualável

A principal justificativa para a despesa do CVD é sua capacidade de produzir filmes de pureza excepcionalmente alta. Para aplicações em semicondutores, óptica e materiais avançados, esse nível de qualidade é frequentemente inegociável.

Produção vs. Cobertura Conformada

O CVD se destaca na criação de filmes com excelente uniformidade que se adaptam perfeitamente a formas complexas e tridimensionais. A desvantagem é que alcançar isso frequentemente requer taxas de deposição mais lentas e processamento em lotes, sacrificando a velocidade de fabricação por uma geometria de revestimento superior.

Versatilidade vs. Complexidade

A tecnologia é altamente versátil, capaz de depositar uma ampla gama de materiais, de metais e cerâmicas a polímeros. Essa flexibilidade é valiosa, mas vem com a complexidade de desenvolver e ajustar um processo químico específico para cada combinação de material e substrato, o que pode envolver custos significativos de P&D.

Tomando a Decisão Financeira Certa

Escolher se deve absorver os custos do CVD depende inteiramente do objetivo principal do seu projeto.

- Se seu foco principal é alcançar a maior pureza e uniformidade de filmes possível: O alto custo do CVD é um investimento necessário para atender a especificações de desempenho rigorosas que métodos alternativos não conseguem alcançar.

- Se seu foco principal é produção de alto volume e baixo custo: A natureza do processamento em lotes e os altos custos operacionais podem tornar o CVD menos adequado do que tecnologias como PVD ou galvanoplastia, a menos que seu desempenho único seja um requisito absoluto.

- Se seu foco principal é revestir materiais sensíveis ao calor: As altas temperaturas de muitos processos de CVD apresentam uma barreira significativa de custo e compatibilidade, exigindo que você explore variantes de CVD de baixa temperatura especializadas ou tecnologias de deposição completamente diferentes.

Em última análise, o custo do CVD é melhor compreendido como um investimento em um nível específico e frequentemente incomparável de qualidade e desempenho do material.

Tabela Resumo:

| Componente de Custo | Fatores Chave | Impacto |

|---|---|---|

| Despesa de Capital (CapEx) | Sistemas de alta temperatura, UHV, materiais robustos | Grande investimento inicial |

| Despesa Operacional (OpEx) | Materiais precursores, energia, manutenção | Despesas contínuas que afetam o custo total |

| Produção | Processamento em lotes, capacidade limitada da câmara | Maior custo por peça, prazos de entrega mais longos |

| Compromissos de Qualidade | Pureza superior, uniformidade, cobertura conformada | Justifica o custo para aplicações de alto desempenho |

Atualize seu Laboratório com as Soluções Avançadas de CVD da KINTEK!

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de pureza superior de filmes, revestimentos uniformes ou configurações personalizadas para semicondutores e materiais avançados, a KINTEK oferece soluções confiáveis e econômicas que aprimoram seus resultados de pesquisa e produção.

Entre em contato conosco hoje para discutir como nossos sistemas de CVD podem otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação