Na Deposição Química a Vapor (CVD), o controle preciso da temperatura não é meramente um parâmetro de processo; é o mecanismo fundamental que dita o resultado. Ele governa diretamente a cinética da reação, influenciando a uniformidade, a qualidade cristalina e a pureza química do filme fino depositado. Sem ele, o processo torna-se imprevisível e pouco confiável.

O desafio central do CVD é gerenciar um delicado equilíbrio entre as reações químicas na fase gasosa e na superfície do substrato. O controle preciso da temperatura é a principal ferramenta para gerenciar esse equilíbrio, traduzindo diretamente a energia térmica em propriedades materiais previsíveis.

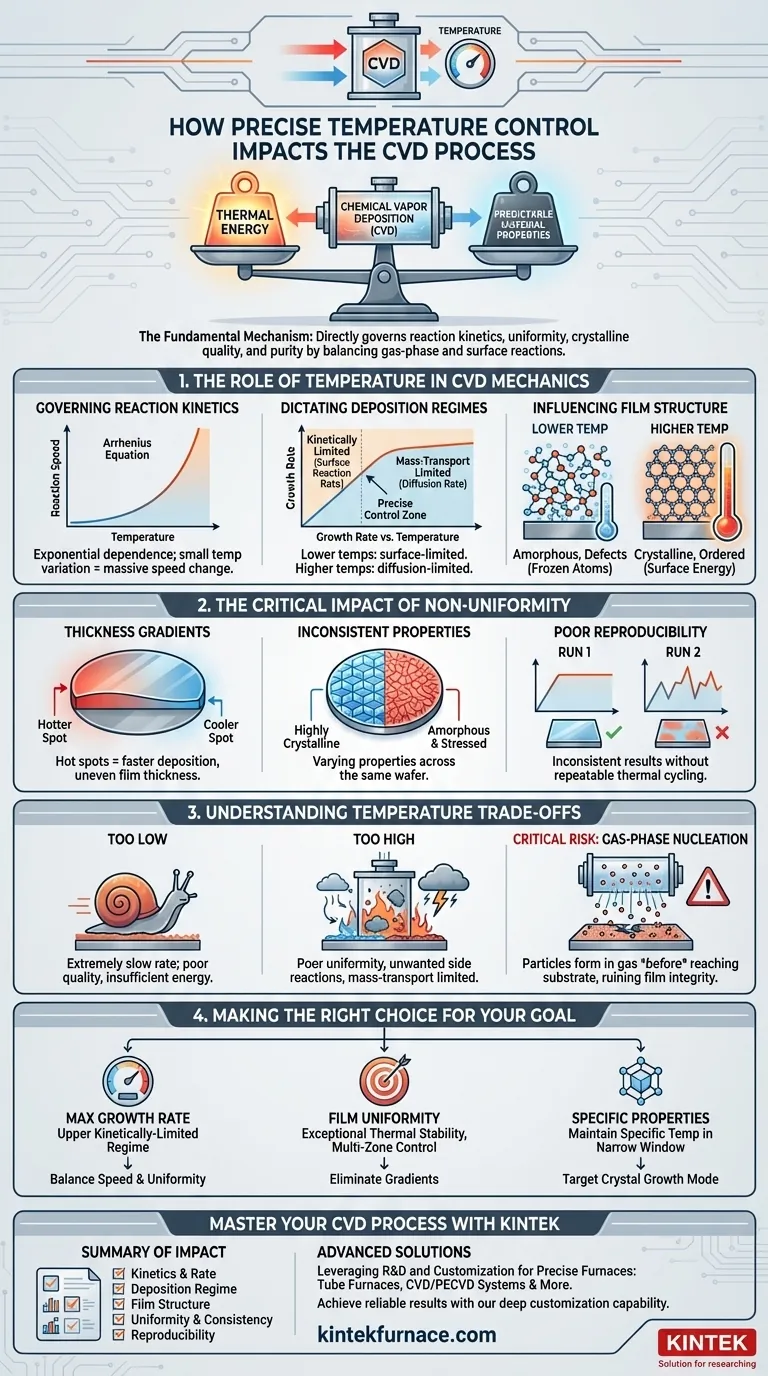

O Papel da Temperatura na Mecânica do CVD

A temperatura é a fonte de energia de ativação para todo o processo de CVD. Cada etapa, desde a decomposição dos gases precursores até a formação de ligações atômicas no substrato, é um evento termicamente impulsionado.

Governança da Cinética da Reação

A taxa de reações químicas em CVD é exponencialmente dependente da temperatura, uma relação descrita pela equação de Arrhenius. Uma pequena variação na temperatura pode causar uma mudança massiva na velocidade da reação.

Isso significa que a temperatura controla diretamente a rapidez com que as moléculas do gás precursor se decompõem em seus componentes reativos e a rapidez com que esses componentes se incorporam ao filme em crescimento.

Ditando Regimes de Deposição

O processo CVD opera em regimes distintos com base na temperatura. Em temperaturas mais baixas, o processo é limitado cineticamente; a taxa de crescimento é limitada apenas pela rapidez com que as reações químicas podem ocorrer na superfície.

Em temperaturas mais altas, o processo torna-se limitado pelo transporte de massa. Aqui, as reações superficiais são tão rápidas que a taxa de crescimento é limitada pela rapidez com que novas moléculas reagentes podem difundir-se através do gás para atingir o substrato. O controle preciso garante que você opere no regime desejado para seu objetivo específico.

Influenciando a Estrutura do Filme

A temperatura influencia fortemente a microestrutura final do filme. Temperaturas mais altas geralmente fornecem mais energia superficial para os átomos se organizarem em uma rede cristalina bem ordenada.

Por outro lado, temperaturas mais baixas podem "congelar" os átomos no lugar antes que encontrem seus locais ideais na rede, resultando em uma estrutura amorfa ou policristalina com grãos menores e mais defeitos.

O Impacto Crítico da Não-Uniformidade

Mesmo pequenas variações de temperatura na superfície do substrato podem ter efeitos dramáticos e prejudiciais no produto final.

Gradientes de Espessura

Se uma área de um substrato estiver apenas alguns graus mais quente do que outra, a taxa de deposição será significativamente maior naquele ponto. Isso resulta em um filme que é mais espesso de um lado do que do outro, o que geralmente é uma falha crítica para aplicações de semicondutores e ópticas.

Propriedades de Material Inconsistentes

Um gradiente de temperatura também pode causar variações nas propriedades do material na mesma bolacha. Uma área pode ser altamente cristalina e estressada, enquanto outra é amorfa e relaxada, levando a um desempenho imprevisível do dispositivo.

Baixa Reprodutibilidade

Sem um ciclo térmico preciso e repetível de execução para execução, é impossível obter resultados consistentes. Um processo que funciona em um dia pode falhar no dia seguinte se o perfil de temperatura se desviar minimamente, destruindo o rendimento da fabricação.

Compreendendo as Compensações de Temperatura

Escolher a temperatura certa não se trata de encontrar a configuração mais alta ou mais baixa; trata-se de operar dentro de uma "janela de processo" específica e entender as consequências de estar fora dela.

O Problema do "Muito Baixo"

Operar a uma temperatura muito baixa resulta em uma taxa de deposição extremamente lenta, tornando o processo economicamente inviável. A qualidade do filme resultante também pode ser ruim devido à energia insuficiente para uma ligação atômica adequada e redução de defeitos.

O Problema do "Muito Alto"

Temperaturas excessivamente altas podem desencadear reações secundárias indesejadas ou fazer com que o filme cresça no regime limitado pelo transporte de massa. Isso geralmente leva a uma uniformidade deficiente, pois os reagentes são consumidos perto da entrada de gás antes que possam se espalhar por todo o substrato.

O Risco de Nucleação em Fase Gasosa

Um modo de falha crítico em temperaturas muito altas é a nucleação em fase gasosa. Os gases precursores reagem e formam partículas no gás quente antes de chegarem ao substrato. Essas partículas então caem na superfície, criando defeitos e arruinando a integridade estrutural do filme.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal depende inteiramente do resultado desejado. O controle preciso permite que você direcione intencionalmente esses resultados com confiança.

- Se seu foco principal é a taxa máxima de crescimento: Opere na extremidade superior do regime cineticamente limitado, pouco antes que as limitações de transporte de massa e a baixa uniformidade se tornem problemas dominantes.

- Se seu foco principal é a uniformidade do filme: Priorize um forno com excepcional estabilidade térmica e controle multizona para eliminar quaisquer gradientes de temperatura em todo o substrato, mesmo que isso signifique sacrificar alguma velocidade de deposição.

- Se seu foco principal são propriedades de material específicas (por exemplo, alta cristalinidade): Você deve manter precisamente a temperatura específica que favorece o modo de crescimento de cristal desejado, que muitas vezes existe dentro de uma janela de processo muito estreita.

Em última análise, dominar a dinâmica térmica do seu sistema CVD é a chave para transformá-lo de um reator imprevisível em uma ferramenta de fabricação precisa.

Tabela Resumo:

| Aspecto do Controle de Temperatura | Impacto no Processo CVD |

|---|---|

| Cinética da Reação | Governa a taxa de deposição e a decomposição do precursor via equação de Arrhenius |

| Regimes de Deposição | Determina o crescimento limitado cineticamente vs. limitado pelo transporte de massa |

| Estrutura do Filme | Influencia a cristalinidade, o tamanho do grão e os níveis de defeitos |

| Uniformidade | Previne gradientes de espessura e propriedades de material inconsistentes |

| Reprodutibilidade | Garante resultados consistentes em várias execuções |

Domine seu processo CVD com as soluções avançadas de fornos da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura precisos, como Fornos Tubulares, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para filmes finos uniformes e de alta qualidade. Entre em contato conosco hoje para otimizar seu controle de temperatura e obter resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade