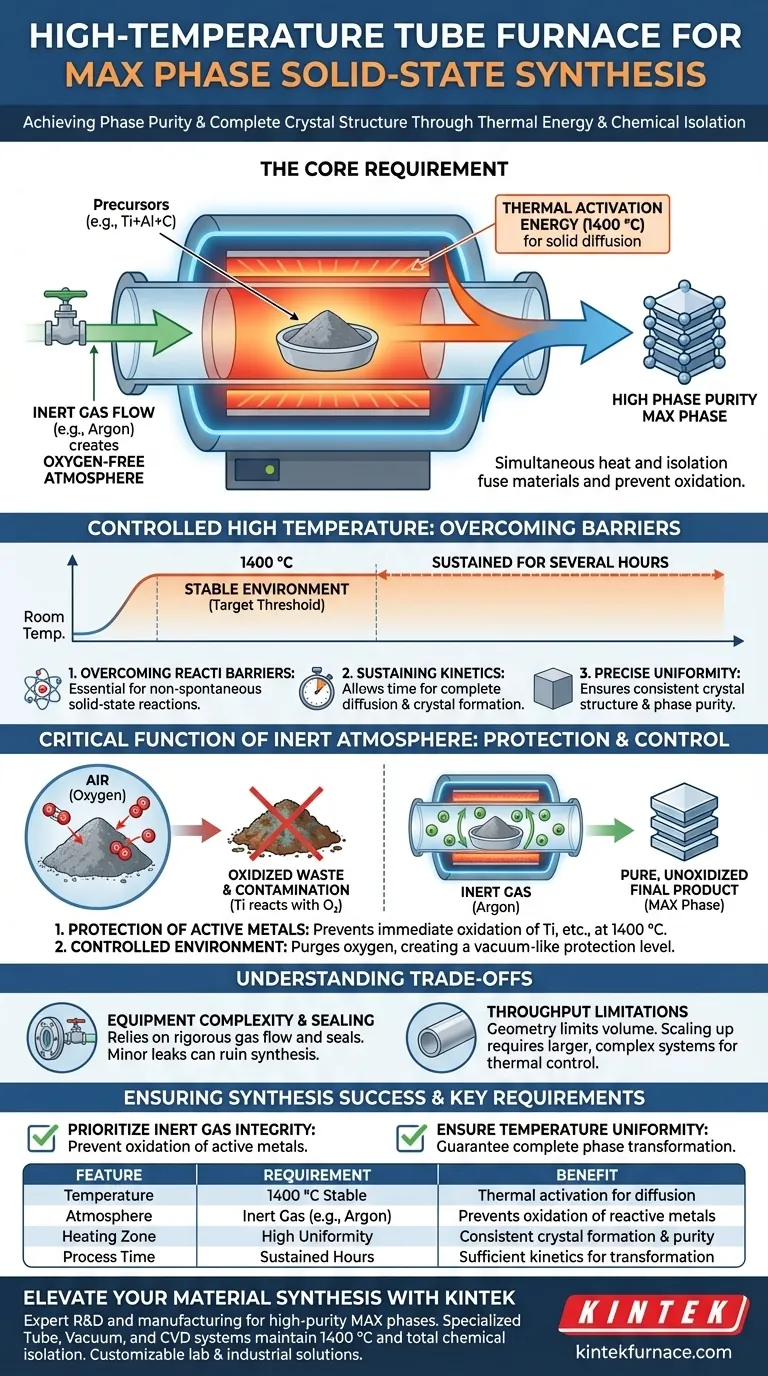

Para sintetizar com sucesso fases MAX via reação de estado sólido, uma fornalha tubular de alta temperatura com proteção de gás inerte é obrigatória porque fornece simultaneamente energia térmica extrema e isolamento químico total. Especificamente, a fornalha mantém um ambiente estável de 1400 °C para impulsionar a cinética da reação, enquanto um fluxo contínuo de gás inerte (como argônio) impede a oxidação de pós metálicos altamente reativos como o titânio.

O Requisito Central

A síntese de estado sólido é uma batalha contra barreiras termodinâmicas e contaminação química. O sistema de fornalha tubular resolve isso fornecendo a energia de ativação térmica necessária para fundir materiais sólidos, mantendo uma atmosfera artificial livre de oxigênio para garantir que o produto final atinja alta pureza de fase.

O Papel da Alta Temperatura Controlada

Superando Barreiras de Reação

As reações de estado sólido não ocorrem espontaneamente à temperatura ambiente; os átomos estão travados em seus lugares. Para facilitar a reação entre os precursores, o sistema deve fornecer energia de ativação térmica significativa. Uma fornalha tubular é essencial porque pode atingir e manter o limiar específico de 1400 °C necessário para a formação de fases MAX.

Mantendo a Cinética da Reação

Atingir a temperatura alvo é apenas metade da batalha; o ambiente deve ser mantido estável para que a reação se complete. A fornalha garante que os reagentes sejam expostos a esse calor por várias horas, permitindo tempo suficiente para difusão e formação de rede cristalina. Sem essa exposição prolongada, a transformação de fase permaneceria incompleta.

Garantindo a Pureza de Fase através da Uniformidade

Na química de estado sólido, os gradientes de temperatura podem levar a produtos inconsistentes. A fornalha tubular de alta temperatura oferece uniformidade de temperatura precisa dentro de sua zona de aquecimento. Isso garante que toda a amostra passe pela mesma história térmica, resultando em uma estrutura cristalina completa e alta pureza de fase.

A Função Crítica da Atmosfera Inerte

Proteção de Metais Ativos

Os precursores de fases MAX frequentemente incluem metais ativos, como o titânio, que são altamente suscetíveis a reagir com o oxigênio. Se expostos ao ar a 1400 °C, esses metais oxidariam imediatamente em vez de reagir com os outros precursores para formar a fase MAX. Essa oxidação contaminaria irreversivelmente a amostra e degradaria as propriedades do material.

Criando um Ambiente Controlado

O design tubular permite o gerenciamento preciso da atmosfera interna. Ao introduzir um fluxo contínuo de gás inerte (tipicamente argônio), o sistema purga o oxigênio atmosférico e cria um nível de proteção semelhante ao vácuo. Esse isolamento é o fator mais crítico para alcançar um produto final puro e não oxidado.

Compreendendo os Compromissos

Complexidade e Vedação do Equipamento

Embora uma fornalha tubular ofereça controle de atmosfera superior em comparação com uma fornalha de caixa, ela requer uma configuração rigorosa. O sistema depende inteiramente da integridade do fluxo de gás e das vedações; até mesmo um pequeno vazamento pode introduzir oxigênio suficiente para arruinar a síntese de fases MAX sensíveis. Os operadores devem verificar constantemente a estanqueidade das flanges e a pureza da fonte de gás.

Limitações de Vazão

A geometria de uma fornalha tubular limita inerentemente o volume de material que pode ser processado de uma vez. Embora forneça a uniformidade de temperatura necessária para amostras de pesquisa de alta qualidade, o aumento da produção geralmente requer sistemas tubulares significativamente maiores e mais complexos para manter o mesmo grau de controle térmico.

Garantindo o Sucesso da Síntese

A escolha do equipamento não é apenas sobre aquecimento; trata-se de controlar o ambiente termodinâmico e químico.

- Se o seu foco principal é a Pureza de Fase: Priorize a integridade do seu sistema de gás inerte (fluxo de Argônio) para prevenir a oxidação de metais ativos como o titânio.

- Se o seu foco principal é a Estrutura Cristalina: Certifique-se de que sua fornalha esteja calibrada para uniformidade máxima de temperatura para garantir a transformação completa de fase em toda a amostra.

O sucesso na síntese de fases MAX é definido pela capacidade de manter o calor de 1400 °C sem admitir uma única molécula de oxigênio.

Tabela Resumo:

| Recurso | Requisito para Síntese de Fases MAX | Benefício |

|---|---|---|

| Temperatura | Ambiente Estável de 1400 °C | Fornece energia de ativação térmica para difusão de estado sólido. |

| Atmosfera | Gás Inerte (por exemplo, Argônio) | Previne a oxidação de metais reativos como Titânio em alto calor. |

| Zona de Aquecimento | Uniformidade de Alta Temperatura | Garante a formação consistente de rede cristalina e pureza de fase. |

| Tempo de Processo | Sustentado por várias horas | Permite cinética suficiente para a transformação completa de fase. |

Eleve Sua Síntese de Materiais com a KINTEK

O controle preciso da temperatura e da atmosfera é a diferença entre fases MAX de alta pureza e resíduos oxidados. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubo, Vácuo e CVD projetados para manter um ambiente perfeito de 1400 °C com isolamento químico total.

Se você precisa de fornalhas customizadas de alta temperatura para laboratório ou soluções em escala industrial, fornecemos o equipamento necessário para proteger seus metais ativos e garantir a transformação completa de cristais.

Pronto para otimizar sua síntese de estado sólido? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a fornalha perfeita para sua pesquisa.

Guia Visual

Referências

- Savannah E. Pas, Micah J. Green. Rapid Electrothermal Heating and Molten Salt Etching to Produce Ti <sub>3</sub> C <sub>2</sub> MXenes. DOI: 10.1002/admi.202500355

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é um forno de tubo dividido e o que o torna versátil? Desbloqueie Fácil Acesso e Flexibilidade para o Seu Laboratório

- Qual é a necessidade de usar tubos de sílica selados no método de redução BCM? Garantindo a Síntese de Alta Pureza

- Como os ciclos redox de alta temperatura realizados em um forno tubular contribuem para a ativação de catalisadores Ni/BaZrO3?

- Quais são os benefícios dos Fornos Tubulares? Alcance Precisão, Controle e Versatilidade no Processamento Térmico

- Quais são os objetivos do processo de tratamento térmico secundário em um forno tubular para heteroestruturas de Ni/NiO?

- Que tipos de materiais podem ser processados num forno tubular a vácuo? Desbloqueie o processamento de alta pureza para metais, cerâmicas e muito mais

- Que características de design tornam os fornos horizontais versáteis? Obtenha Processamento Térmico Uniforme e de Alto Volume

- Qual papel um forno tubular de alta temperatura desempenha no recozimento rápido de Mg/SiOx? Precisão para Síntese Avançada de Ânodo