Em sua essência, um forno horizontal deriva sua versatilidade de um design que combina magistralmente três elementos críticos: um grande volume de processamento, aquecimento altamente uniforme e controle atmosférico e térmico preciso. Essa combinação permite que uma única peça de equipamento sirva como um cavalo de batalha confiável para uma ampla gama de aplicações industriais e científicas, desde o tratamento térmico de metais até a fabricação de semicondutores avançados.

Escolher o equipamento de processamento térmico certo requer ir além de uma simples lista de recursos. A verdadeira versatilidade de um forno horizontal não está apenas no que ele pode fazer, mas em sua capacidade fundamental de fornecer resultados excepcionalmente uniformes em escala, tornando-o uma solução econômica e adaptável para produção de alto volume.

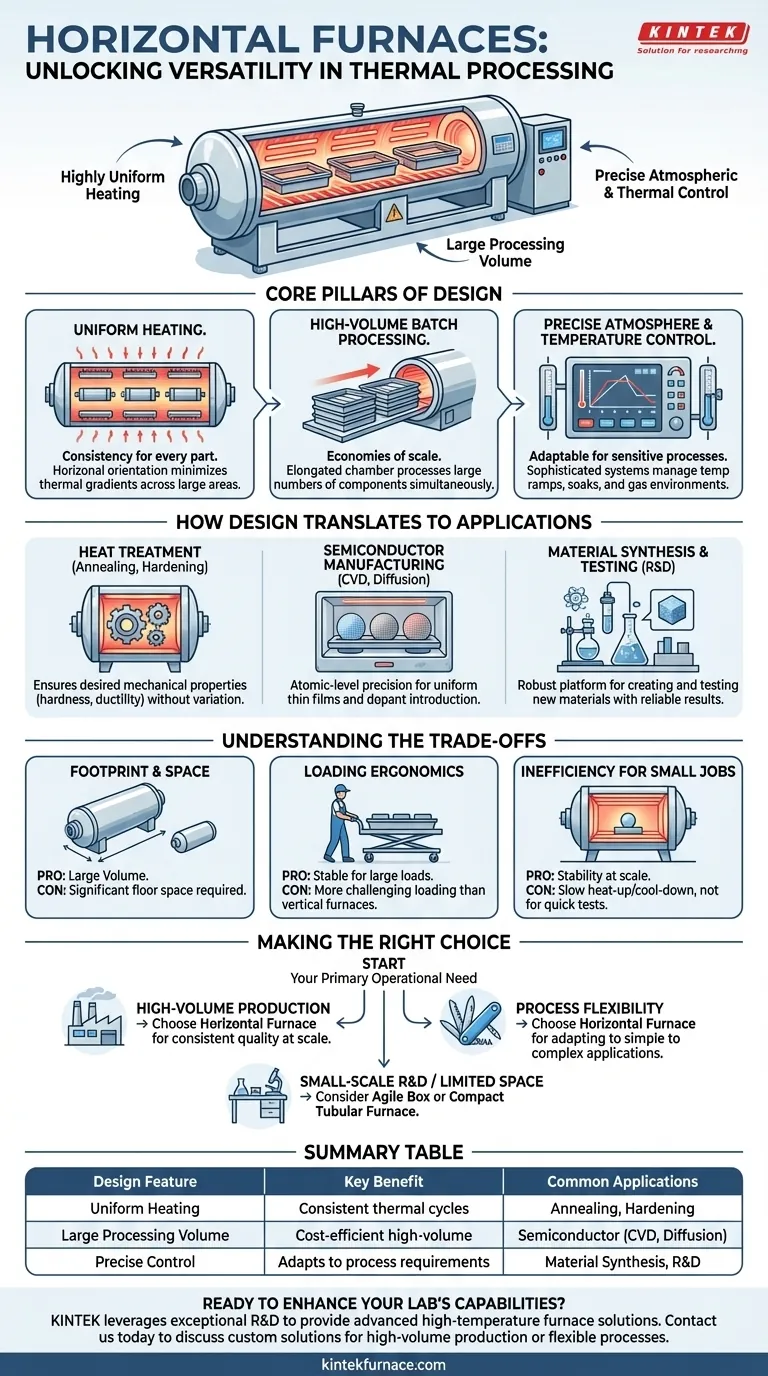

Os Pilares Fundamentais do Design de Forno Horizontal

A versatilidade de um forno horizontal não é um acidente; é o resultado direto de escolhas de design intencionais que priorizam consistência, capacidade e controle.

Aquecimento Uniforme em uma Grande Área

O design de tubo ou câmara horizontal, cercado por elementos de aquecimento cuidadosamente configurados, é projetado para um objetivo principal: uniformidade térmica.

Ao contrário de alguns designs verticais onde a convecção pode criar gradientes de temperatura, a orientação horizontal permite um ambiente térmico mais estável e previsível ao longo de todo o comprimento da área de processamento. Isso garante que cada peça em um grande lote experimente o mesmo ciclo térmico exato.

Processamento de Lotes de Alto Volume

Uma vantagem fundamental é a capacidade de processar um grande número de componentes simultaneamente. Esta capacidade de alto volume é uma função direta da câmara alongada do forno.

Ao processar grandes lotes em vez de itens únicos ou pequenos grupos, os fabricantes alcançam economias de escala significativas. Isso reduz o custo por peça, economiza energia e aumenta o rendimento geral, tornando-o uma escolha economicamente sólida para ambientes de produção.

Controle Preciso de Temperatura e Atmosfera

A verdadeira versatilidade vem da capacidade de se adaptar a diferentes requisitos de processo. Os fornos horizontais modernos integram sistemas de controle sofisticados para gerenciar tanto a temperatura quanto a atmosfera.

Isso inclui termostatos e temporizadores programáveis para rampas e patamares de temperatura precisos, bem como sistemas para introduzir, purgar e manter gases específicos. Esse controle é o que permite que o forno lide com processos sensíveis como deposição química a vapor (CVD) tão facilmente quanto o recozimento básico.

Como o Design se Traduz em Aplicações Versáteis

Esses pilares de design principais permitem que o forno horizontal se destaque em um conjunto diversificado de aplicações exigentes.

Para Tratamento Térmico (Recozimento, Têmpera)

Na metalurgia, as propriedades finais de um material são ditadas por sua história térmica. O aquecimento uniforme de um forno horizontal garante que cada componente em um lote atinja a dureza, ductilidade ou alívio de tensões desejados sem variação.

Para Fabricação de Semicondutores (CVD, Difusão)

A fabricação de microchips requer precisão em nível atômico. O controle atmosférico impecável e a estabilidade térmica de um forno horizontal são essenciais para processos como depositar filmes finos uniformes (CVD) ou introduzir dopantes em wafers de silício (difusão).

Para Síntese e Teste de Materiais

Em pesquisa e desenvolvimento, criar ou testar novos materiais muitas vezes requer submetê-los a condições adversas. A construção robusta e o ambiente altamente controlado de um forno horizontal o tornam uma plataforma ideal para esses experimentos, fornecendo resultados confiáveis e repetíveis.

Entendendo as Compensações

Nenhum design é isento de compromissos. Entender as limitações de um forno horizontal é crucial para tomar uma decisão informada.

Ocupação de Espaço e Requisitos de Área

A vantagem do "grande volume" vem com uma compensação direta: uma grande ocupação física. Esses fornos exigem uma área significativa, o que pode ser uma restrição em laboratórios menores ou instalações lotadas.

Ergonomia de Carga e Descarga

Carregar e descarregar tubos de processo longos ou "barcos" de produto pesados em uma câmara horizontal pode ser mais desafiador do que simplesmente colocar um item na soleira de um forno de caixa com porta de elevação vertical. Isso pode exigir carrinhos especializados ou automação para cargas pesadas.

Ineficiência para Trabalhos Pequenos e de Item Único

A grande massa térmica que contribui para a estabilidade também significa que o forno pode demorar para aquecer e esfriar. Para testes rápidos em uma única amostra pequena, um forno de mufla menor ou um forno tubular compacto é frequentemente uma escolha mais eficiente em termos de energia e mais rápida.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pela sua necessidade operacional principal.

- Se o seu foco principal é a produção de alto volume: A capacidade de lote do forno horizontal e a excepcional uniformidade térmica o tornam a escolha superior para garantir qualidade consistente em escala.

- Se o seu foco principal é a flexibilidade do processo: A capacidade de controlar precisamente tanto a temperatura quanto a atmosfera permite que este forno se adapte a uma ampla gama de aplicações, das simples às complexas.

- Se o seu foco principal é P&D em pequena escala ou você tem espaço limitado: Um forno de caixa menor e mais ágil ou um forno tubular dedicado pode atender melhor à sua necessidade de ciclos térmicos rápidos e ocupação de espaço mínima.

Em última análise, selecionar o forno certo é sobre alinhar seus princípios de design fundamentais com as demandas específicas do seu processo.

Tabela Resumo:

| Característica de Design | Principal Benefício | Aplicações Comuns |

|---|---|---|

| Aquecimento Uniforme | Garante ciclos térmicos consistentes em grandes áreas | Recozimento, têmpera de metais |

| Grande Volume de Processamento | Suporta processamento de lotes de alto volume para eficiência de custo | Fabricação de semicondutores (CVD, difusão) |

| Controle Preciso de Temperatura e Atmosfera | Permite adaptação a vários requisitos de processo | Síntese de materiais, testes de P&D |

Pronto para aprimorar as capacidades do seu laboratório com um forno horizontal versátil? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos para produção de alto volume ou processos flexíveis. Entre em contato conosco hoje para discutir como nossas soluções podem trazer eficiência e precisão às suas operações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as vantagens de processo de usar um forno tubular de zona dupla para GaN? Obtenha síntese de filmes finos de precisão

- Por que um forno de tubo a vácuo de alta temperatura é necessário para a homogeneização de longo prazo de lingotes de liga?

- Como o calor é transferido para a amostra em um forno tubular experimental de gradiente múltiplo? Domine o Controle Preciso de Calor

- Quando surgiram os fornos tubulares e o que impulsionou o seu desenvolvimento? Descubra a Solução Engenheirada para Calor Preciso

- Qual é o fluxo de trabalho típico ao usar um forno tubular experimental com múltiplos gradientes? Domine o aquecimento de precisão para o seu laboratório.

- Por que um forno tubular com controle preciso de temperatura é necessário para compósitos Fe7S8@CT-NS? Domine a Síntese Avançada

- Como um forno tubular facilita a ativação e a modelagem de nanofios de NiCoO2? Otimize o desempenho do seu catalisador

- Qual o papel de um forno tubular de alta temperatura na síntese de Mo2C? Domine a Precisão da Carbonização