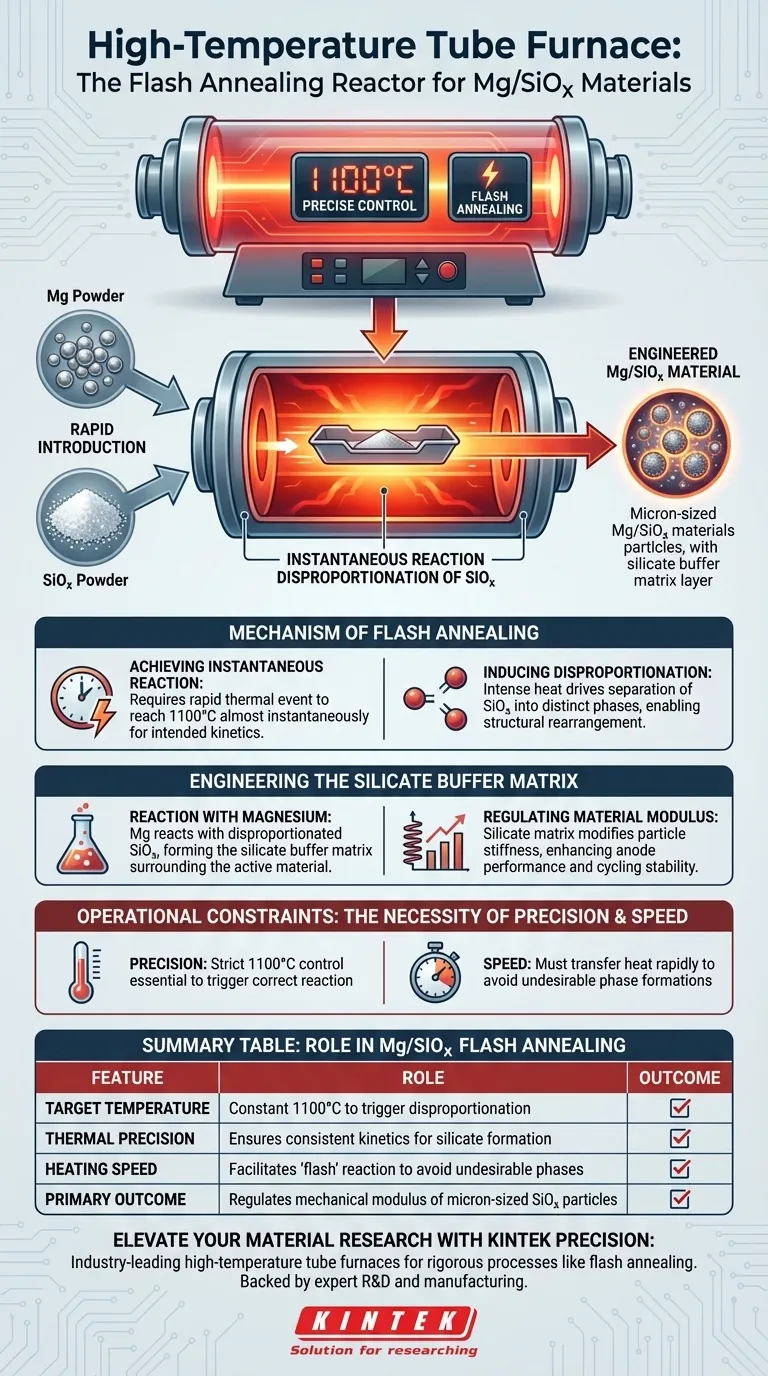

Na preparação de materiais Mg/SiOx, o forno tubular de alta temperatura atua como o reator crítico para executar o recozimento rápido. Ele fornece um ambiente térmico precisamente controlado capaz de sustentar 1100 graus Celsius, o que é necessário para desencadear a reação rápida entre o óxido de silício (SiOx) e o pó de magnésio.

Ao manter essa condição específica de alta temperatura, o forno faz mais do que simplesmente aquecer os materiais; ele induz uma reação de desproporcionamento instantânea. Este processo é fundamental para a formação de uma matriz de silicato de tamponamento, que regula o módulo mecânico dos materiais de ânodo de SiOx de tamanho de mícron.

O Mecanismo de Recozimento Rápido

Alcançando Reação Instantânea

A função principal do forno tubular neste protocolo específico é facilitar um evento térmico rápido.

Ao contrário dos métodos de aquecimento lento, o recozimento rápido exige que os materiais atinjam 1100 graus Celsius quase instantaneamente. O forno tubular deve manter essa temperatura com alta precisão para garantir que a cinética da reação prossiga conforme o pretendido.

Induzindo Desproporcionamento

O calor intenso fornecido pelo forno impulsiona o desproporcionamento do SiOx.

Este processo químico envolve a separação do óxido de silício em fases distintas. Sem o ambiente estável de alta temperatura fornecido pelo forno, essa reorganização estrutural interna não ocorreria eficientemente.

Engenharia da Matriz de Silicato de Tamponamento

Reação com Magnésio

Dentro da zona aquecida do forno, o pó de magnésio reage com o SiOx desproporcionado.

Esta reação é quimicamente agressiva e depende da energia térmica fornecida pelo forno para atingir a conclusão. O resultado é a formação de uma matriz de silicato de tamponamento ao redor do material ativo de silício.

Regulando o Módulo do Material

O objetivo final do uso do forno para este processo é a regulação mecânica.

Ao formar com sucesso a matriz de silicato de tamponamento, o processo modifica o módulo (rigidez) das partículas de SiOx de tamanho de mícron. Essa mudança estrutural é vital para o desempenho do material como ânodo, provavelmente ajudando-o a suportar a expansão e contração durante a ciclagem da bateria.

Compreendendo as Restrições Operacionais

A Necessidade de Precisão

A eficácia deste processo depende inteiramente da precisão térmica.

A referência primária enfatiza um ambiente precisamente controlado. Desvios do alvo de 1100 graus podem não desencadear o desproporcionamento específico necessário ou resultar em reações incompletas entre o Mg e o SiOx.

O Requisito de "Flash"

A natureza do recozimento "flash" implica velocidade.

Se o forno não conseguir transferir calor rapidamente o suficiente para a amostra — ou se a amostra for introduzida muito lentamente — a condição "instantânea" é perdida. Isso pode levar a formações de fase alternativas e menos desejáveis em vez da matriz de silicato de tamponamento alvo.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de seus materiais de ânodo Mg/SiOx, considere o seguinte em relação ao seu equipamento de processamento térmico:

- Se seu foco principal é Integridade Estrutural: Garanta que seu forno possa manter exatamente 1100°C para garantir a formação da matriz de silicato de tamponamento, que regula o módulo do material.

- Se seu foco principal é Eficiência de Reação: Verifique se seu mecanismo de carregamento e design do forno permitem a introdução rápida ("flash") de calor para induzir o desproporcionamento imediato.

O forno tubular de alta temperatura é a ferramenta definidora que transforma pós brutos em um material de ânodo projetado e estruturalmente regulado.

Tabela Resumo:

| Característica | Papel no Recozimento Rápido de Mg/SiOx |

|---|---|

| Temperatura Alvo | Constante 1100°C para desencadear o desproporcionamento |

| Precisão Térmica | Garante cinética de reação consistente para formação de silicato |

| Velocidade de Aquecimento | Facilita a reação "flash" para evitar fases indesejáveis |

| Resultado Primário | Regula o módulo mecânico de partículas de SiOx de tamanho de mícron |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

A precisão é a diferença entre uma reação bem-sucedida e um experimento falho. A KINTEK fornece fornos tubulares de alta temperatura líderes na indústria, projetados especificamente para processos rigorosos como recozimento rápido e desproporcionamento.

Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Tubo, Mufla, Rotativo, Vácuo e CVD projetados para manter os ambientes térmicos exatos que seus materiais Mg/SiOx exigem.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução personalizável perfeita para suas necessidades únicas de alta temperatura.

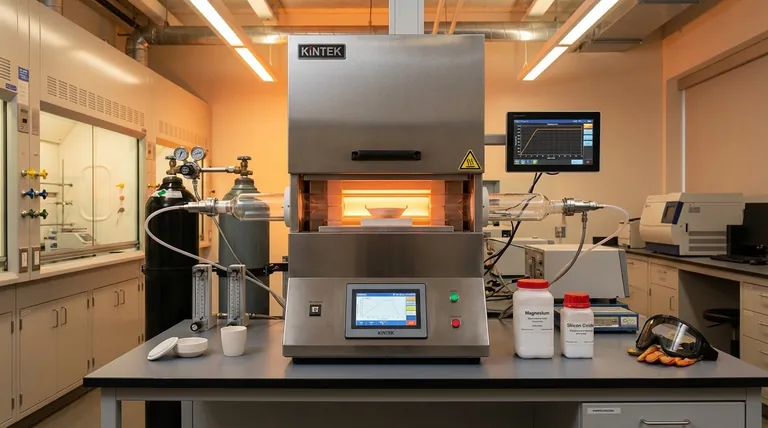

Guia Visual

Referências

- Tuan Lv, Kaifu Huo. Modulus‐Engineered Silicates‐Buffering Matrix for Enhanced Lithium Storage of Micro‐Sized SiO<sub>x</sub> Anodes. DOI: 10.1002/smtd.202500556

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os componentes de um forno tubular contribuem para seu desempenho geral? Otimize a Eficiência de Processamento Térmico do seu Laboratório

- Quais são as opções padrão e personalizáveis para fornos tubulares? Encontre o ajuste perfeito para as necessidades do seu laboratório

- Quais são as vantagens de combinar um espectrômetro de massa online com um reator de leito fixo? Aumentar a precisão cinética

- Como opera um forno de tubo de queda? Domine o Processamento Térmico de Precisão para Materiais

- Quais são as vantagens dos fornos tubulares multizona? Obtenha Controle Térmico Superior para Processamento Avançado de Materiais

- Quais características garantem o controle preciso de temperatura em fornos tubulares? Descubra os Componentes Chave para Precisão

- Quais são os requisitos específicos de calcinação para um forno de resistência tubular para NCM622? Guia de Síntese de Especialistas

- Como a temperatura é controlada em um Forno Tubular? Domine Processos Térmicos Precisos para o Seu Laboratório