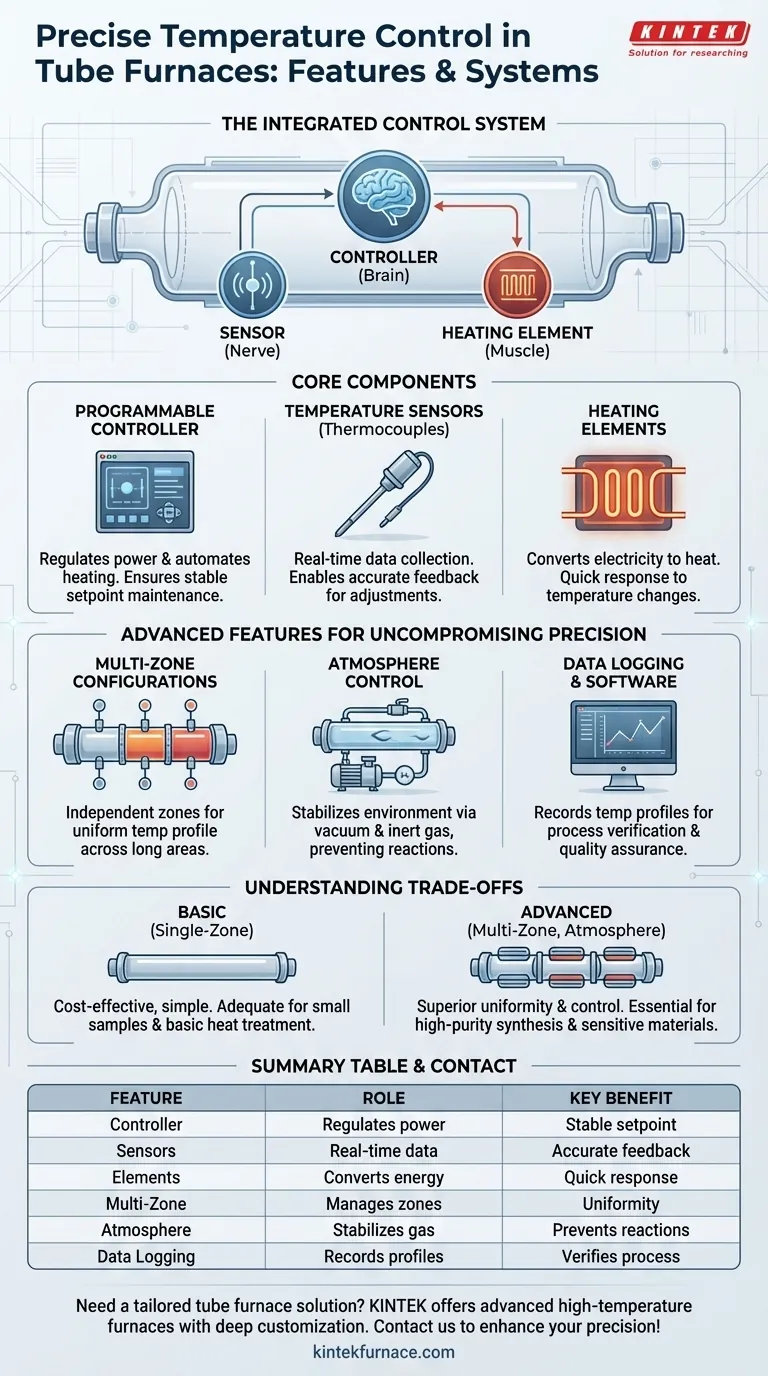

Em sua essência, o controle preciso de temperatura em um forno tubular é alcançado através de um sistema coordenado de três componentes chave: um controlador de temperatura programável, sensores de temperatura precisos e elementos de aquecimento responsivos. Recursos avançados, como configurações multizona e controle de atmosfera, refinam ainda mais essa precisão, garantindo a uniformidade da temperatura ao longo do tubo e estabilizando o ambiente interno.

A verdadeira precisão em um forno tubular não se resume a uma única característica, mas sim a um sistema de controle integrado. O controlador atua como o cérebro, o sensor como o nervo e o elemento de aquecimento como o músculo, todos trabalhando em um ciclo de feedback contínuo para manter um ambiente térmico estável.

Os Componentes Essenciais do Controle de Temperatura

Alcançar e manter uma temperatura precisa é um processo ativo e contínuo. Ele depende de um ciclo de feedback onde o sistema mede constantemente a temperatura, compara-a com o ponto de ajuste desejado e faz correções imediatas.

O Controlador: O Cérebro da Operação

O controlador de temperatura é a unidade central de processamento do forno. Fornos modernos utilizam controladores digitais totalmente programáveis que automatizam todo o processo de aquecimento.

Esses controladores regulam a energia enviada aos elementos de aquecimento, ajustando-a com base no feedback que recebem dos sensores de temperatura para manter a temperatura exata exigida pelo seu processo.

Sensores de Temperatura: Os Olhos e Ouvidos

Um controlador é inútil sem dados precisos. Sensores de temperatura, tipicamente termopares, são colocados dentro do forno para fornecer leituras de temperatura constantes e em tempo real.

A precisão desses sensores é fundamental. Um sensor de alta qualidade fornece o feedback confiável necessário para que o controlador faça os ajustes minuciosos que definem o controle preciso de temperatura.

Elementos de Aquecimento: A Fonte de Energia Térmica

Os elementos de aquecimento são os componentes que convertem energia elétrica em calor. O controlador modula precisamente a corrente que flui para esses elementos.

A capacidade de resposta dos elementos a esses ajustes de energia determina a rapidez com que o forno pode reagir a desvios do ponto de ajuste, evitando ultrapassar ou ficar abaixo da temperatura alvo.

Recursos Avançados para Precisão Incompromissada

Para aplicações onde a estabilidade da temperatura é crítica — como crescimento de cristais, sinterização ou recozimento — o controle básico não é suficiente. Recursos avançados são necessários para garantir uniformidade e eliminar variáveis externas.

Configurações Multizona: Garantindo a Uniformidade

Um forno de zona única tem um par de controlador e sensor gerenciando todo o comprimento do tubo, o que pode levar a temperaturas mais frias nas extremidades.

Fornos multizona dividem o tubo em múltiplas zonas de aquecimento independentes. Cada zona possui seu próprio controlador e sensor dedicados, permitindo que o sistema crie um perfil de temperatura perfeitamente uniforme em uma área muito maior ou até crie um gradiente de temperatura específico, se necessário.

Controle de Atmosfera: Estabilizando o Ambiente

O gás dentro do tubo do forno impacta significativamente a transferência de calor e pode reagir com sua amostra. O controle de atmosfera elimina essa variável.

Ao usar tampas de vedação, uma bomba de vácuo pode remover gases reativos como o oxigênio. Subsequentemente, um fluxo preciso de um gás específico (como nitrogênio ou argônio) pode ser introduzido para criar um ambiente inerte e estável, garantindo um aquecimento consistente e prevenindo reações químicas indesejadas.

Registro de Dados e Software: Verificando o Processo

Embora não seja um recurso de controle direto, o software que permite o registro de dados é crucial para garantia de qualidade e repetibilidade.

Este software registra o perfil de temperatura durante todo o processo, fornecendo um registro verificável de que o forno manteve a temperatura precisa exigida. Isso é essencial para validar resultados em pesquisa e fabricação.

Entendendo os Compromissos

A escolha de um forno exige equilibrar precisão com custo e complexidade. Nem todos os recursos são necessários para todas as aplicações.

Fornos de Zona Única vs. Multizona

Um forno de zona única é mais simples, mais acessível e perfeitamente adequado para aquecer amostras pequenas ou para processos onde uma pequena variação de temperatura nas extremidades do tubo é aceitável.

Um forno multizona oferece uniformidade de temperatura superior, tornando-o essencial para processar amostras maiores ou para aplicações altamente sensíveis onde cada parte da amostra deve experimentar a mesma temperatura exata. Essa precisão acarreta um custo e complexidade maiores.

Temperatura Máxima vs. Custo

Fornos são frequentemente classificados pela sua temperatura máxima de operação (por exemplo, 1200°C, 1600°C, 1800°C). Temperaturas mais altas exigem elementos de aquecimento e materiais isolantes mais avançados, duráveis e caros.

Considere a temperatura real que seu processo requer. Selecionar um forno com uma capacidade de temperatura muito superior à que você precisa resulta em despesas desnecessárias.

A Complexidade Adicional do Controle de Atmosfera

A integração de bombas de vácuo e sistemas de mistura de gás adiciona custo e complexidade operacional significativos. No entanto, para qualquer processo sensível à oxidação ou que exija um ambiente gasoso específico, este recurso não é opcional — é fundamental para alcançar o resultado desejado.

Fazendo a Escolha Certa para o Seu Processo

O conjunto ideal de recursos depende inteiramente das exigências da sua aplicação específica.

- Se seu foco principal é tratamento térmico básico ou amostras pequenas e tolerantes: Um forno de zona única com um controlador digital confiável é uma escolha econômica e suficiente.

- Se seu foco principal é síntese de alta pureza, crescimento de cristais ou recozimento de peças longas: Você deve priorizar uma configuração multizona para garantir a uniformidade de temperatura necessária.

- Se seu foco principal é um processo sensível à oxidação ou que exige reações específicas: O controle de atmosfera através de capacidades de vácuo e/ou gás inerte é inegociável para o sucesso.

Em última análise, entender como esses sistemas funcionam em conjunto permite que você selecione a ferramenta certa para alcançar resultados repetíveis e de alta qualidade para seu objetivo específico.

Tabela de Resumo:

| Característica | Papel no Controle de Temperatura | Benefício Principal |

|---|---|---|

| Controlador Programável | Regula a energia e automatiza o aquecimento | Garante a manutenção estável do ponto de ajuste |

| Sensores de Temperatura | Fornecem dados de temperatura em tempo real | Permite feedback preciso para ajustes |

| Elementos de Aquecimento | Convertem eletricidade em calor | Permitem resposta rápida a mudanças de temperatura |

| Configurações Multizona | Gerencia zonas de aquecimento independentes | Alcança temperatura uniforme através do tubo |

| Controle de Atmosfera | Estabiliza o ambiente interno de gás | Previne reações e garante aquecimento consistente |

| Software de Registro de Dados | Grava perfis de temperatura | Verifica a repetibilidade e qualidade do processo |

Precisa de um forno tubular adaptado aos requisitos de precisão do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às necessidades experimentais exclusivas de diversos laboratórios. Entre em contato conosco hoje para aprimorar seu controle de temperatura e alcançar resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança