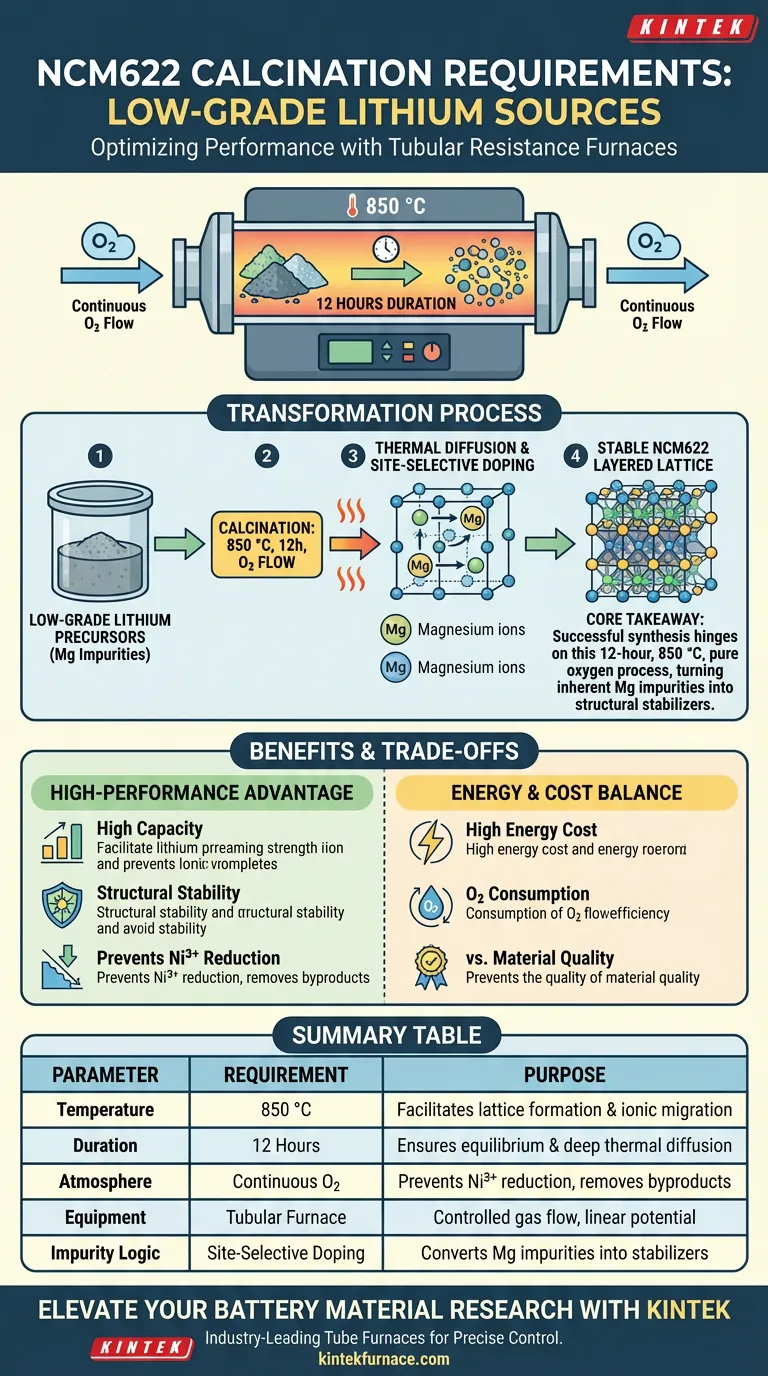

A calcinação de materiais catódicos NCM622 requer controle térmico e atmosférico preciso para transformar precursores de lítio de baixa qualidade em componentes de bateria de alto desempenho. Especificamente, você deve operar um forno de resistência tubular a 850 °C por uma duração de 12 horas sob um fluxo contínuo de oxigênio (O2). Este ambiente facilita a reação completa entre sais de lítio e precursores de metais de transição, garantindo a formação de uma estrutura de rede em camadas altamente ordenada.

Ponto Principal: A síntese bem-sucedida de NCM622 a partir de fontes de baixa qualidade depende de um ciclo de calcinação de 12 horas a 850 °C em uma atmosfera de oxigênio puro. Este processo específico usa difusão térmica de alta temperatura para converter impurezas de magnésio inerentes em dopantes benéficos e seletivos de sítio, estabilizando a estrutura cristalina do material.

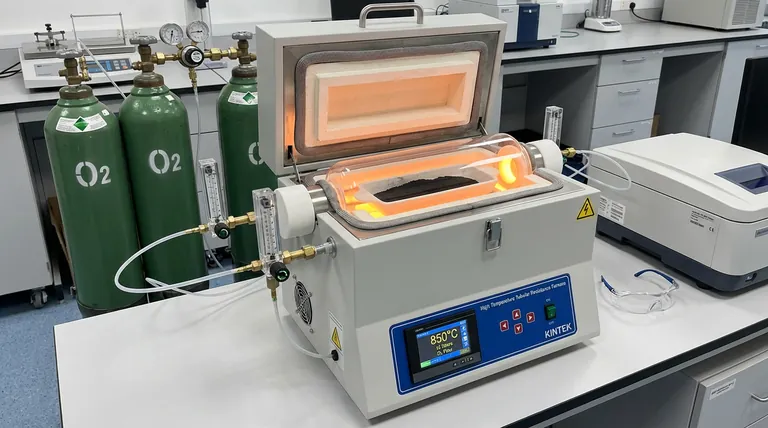

Parâmetros Térmicos para Síntese de NCM622

Controle Preciso de Temperatura a 850 °C

O forno deve ser mantido a uma temperatura constante de 850 °C para fornecer a energia cinética necessária para a formação da rede. Esta temperatura é o limiar em que os íons de metais de transição e os íons de lítio migram para suas posições designadas dentro da estrutura de óxido em camadas.

A falha em atingir esta temperatura pode resultar em litiação incompleta, enquanto excedê-la pode levar ao crescimento excessivo de grãos ou à sinterização de partículas primárias.

A Duração Crítica de 12 Horas

Um tempo de residência de 12 horas é necessário para garantir que a reação atinja o equilíbrio em todo o lote. Este período estendido permite a "cura" do material, garantindo que o núcleo das partículas precursoras reaja tão completamente quanto a superfície.

Esta duração é particularmente importante ao usar fontes de baixa qualidade, pois fornece tempo suficiente para a redistribuição de várias espécies iônicas em todo o material.

O Papel da Atmosfera de Oxigênio

Manutenção do Fluxo Contínuo de O2

Um fluxo contínuo de oxigênio dentro do forno de resistência tubular é inegociável para a produção de NCM622. A atmosfera de oxigênio evita a redução dos íons de níquel (Ni3+ para Ni2+), o que é essencial para manter alta capacidade de descarga e estabilidade estrutural.

O fluxo também ajuda a remover quaisquer subprodutos gasosos gerados durante a decomposição dos sais de lítio, evitando acúmulos de pressão localizados que poderiam perturbar a estrutura cristalina.

Otimização do Ambiente Interno

O design tubular do forno é ideal para este processo porque permite um caminho linear controlado para o fluxo de gás. Isso garante que todas as partes do material sejam expostas a um potencial químico consistente de oxigênio durante todo o ciclo de 12 horas.

Abordando Desafios do Lítio de Baixa Qualidade

Gerenciamento de Impurezas de Magnésio

Fontes de lítio de baixa qualidade frequentemente contêm magnésio, que pode impactar negativamente o desempenho se não for gerenciado corretamente. O ambiente de alta temperatura de 850 °C aproveita essas impurezas incentivando a difusão térmica.

Em vez de permanecer como uma impureza prejudicial, os íons de magnésio são guiados para posições específicas da rede através deste processo de difusão.

Dopagem Seletiva de Sítio

Este processo transforma efetivamente um desafio de "baixa qualidade" em uma vantagem de "alto desempenho" através da dopagem seletiva de sítio. Ao controlar precisamente os requisitos de calcinação, os íons de magnésio ocupam posições que reforçam a estrutura em camadas.

Este mecanismo de dopagem único é um resultado direto do perfil térmico específico e é crucial para estabilizar a estrutura do NCM622 contra a degradação durante a ciclagem.

Compreendendo as Compensações

Equilibrando Temperatura e Custos de Energia

Embora 850 °C seja ideal para integridade estrutural, manter esta temperatura por 12 horas representa um gasto significativo de energia. Reduzir a temperatura ou o tempo pode diminuir os custos, mas arrisca a "mistura catiônica", onde os íons de níquel ocupam sítios de lítio, degradando severamente o desempenho da bateria.

Consumo de Oxigênio vs. Pureza do Material

A exigência de fluxo contínuo de O2 aumenta a complexidade operacional e o custo em comparação com a calcinação ao ar. No entanto, o uso de ar ambiente geralmente é insuficiente para NCM622, pois a menor pressão parcial de oxigênio leva a um aumento nas vacâncias de oxigênio e defeitos estruturais.

Como Aplicar Isso ao Seu Projeto

Ao configurar seu forno de resistência tubular para a produção de NCM622, sua abordagem deve variar com base em seus alvos específicos de qualidade e rendimento.

- Se o seu foco principal é a Estabilidade Estrutural Máxima: Aderir estritamente à duração de 12 horas a 850 °C para garantir que os íons de magnésio sejam totalmente integrados através da dopagem seletiva de sítio.

- Se o seu foco principal é Utilizar Fontes com Alta Impureza: Garantir que a taxa de fluxo de O2 seja alta o suficiente para remover agressivamente subprodutos e manter um ambiente altamente oxidante durante toda a calcinação.

- Se o seu foco principal é a Otimização de Rendimento: Não reduzir a temperatura abaixo de 850 °C; em vez disso, concentre-se em otimizar as fases de aquecimento e resfriamento do forno para reduzir o tempo total do ciclo sem comprometer os "12 horas de cura".

Ao dominar esses requisitos específicos de calcinação, você transforma precursores de lítio de baixa qualidade em um material catódico NCM622 robusto e de alta capacidade.

Tabela Resumo:

| Parâmetro | Requisito | Propósito |

|---|---|---|

| Temperatura | 850 °C | Facilita a formação da rede e a migração iônica |

| Duração | 12 Horas | Garante o equilíbrio e a difusão térmica profunda |

| Atmosfera | Oxigênio Contínuo (O2) | Previne a redução de Ni3+ e remove subprodutos gasosos |

| Equipamento | Forno Tubular | Fornece fluxo de gás controlado e potencial químico linear |

| Lógica de Impureza | Dopagem Seletiva de Sítio | Converte impurezas de magnésio em estabilizadores estruturais |

Eleve Sua Pesquisa de Materiais de Bateria com a KINTEK

Alcançar o perfil térmico preciso de 850°C e o controle de oxigênio necessários para a síntese de NCM622 exige equipamentos de alto desempenho. A KINTEK fornece fornos Tubulares, Mufla e a Vácuo líderes na indústria, projetados especificamente para reações químicas sensíveis e ciência de materiais.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas oferecem a estabilidade térmica e a precisão atmosférica necessárias para transformar precursores de baixa qualidade em cátodos de alto desempenho.

- Soluções Personalizáveis: Se você precisa de configurações específicas de fluxo de gás ou sistemas rotativos para processamento em massa, adaptamos nosso hardware às suas necessidades únicas de laboratório.

Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno e garantir que seu próximo lote atinja a estabilidade estrutural máxima.

Guia Visual

Referências

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é a faixa de temperatura de um forno tubular de alta temperatura? Descubra os fatores-chave para um desempenho ideal

- Qual é o papel de um sistema de forno tubular no crescimento de MoS2 bicamada? Domine a Síntese CVD com Controle de Precisão

- Quais são as vantagens de processo do uso de um reator de pirólise de tubo horizontal? Maximize a precisão e a integridade dos dados

- Como o ambiente de alta temperatura de um forno tubular é usado para a regeneração de adsorventes? Alcance a Recuperação Precisa

- Quais são as vantagens de usar um forno de tubo de quartzo aquecido por indução para o recozimento de β-Ga2O3? Aumente seu Rendimento

- Como a taxa de resfriamento de um forno tubular de alta temperatura afeta as camadas CZTS desordenadas de Cu-Zn? Desbloqueie o Controle Preciso de Cátions

- Como o calor é transferido para os materiais dentro do forno tubular? Domine o aquecimento uniforme para o seu laboratório

- Qual o papel de um Forno Tubular Vertical na fundição de redução de ferroníquel? Simulação de Processo por Especialistas