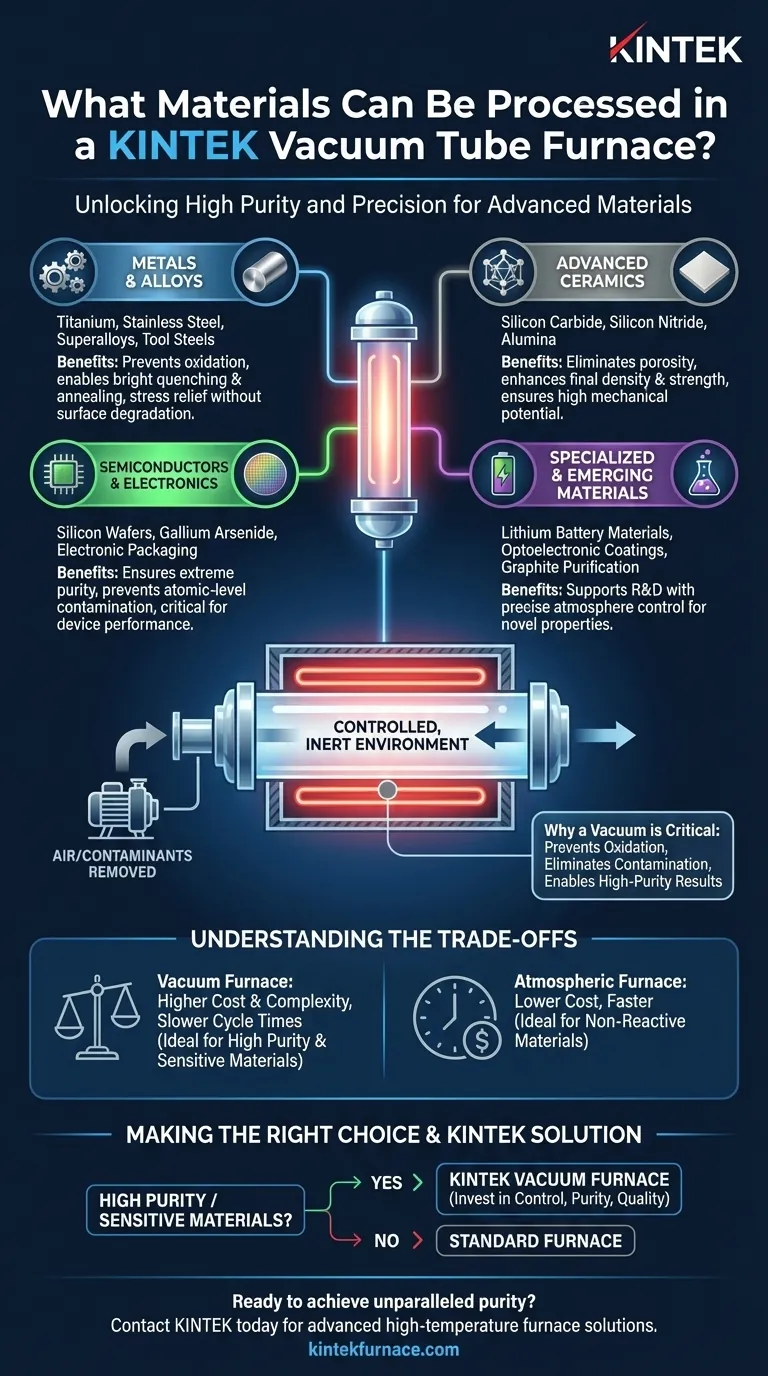

Em suma, um forno tubular a vácuo pode processar uma gama excecionalmente ampla de materiais. As suas capacidades estendem-se a metais, cerâmicas avançadas, vidro e semicondutores. Essa versatilidade torna-o uma ferramenta indispensável para indústrias de alto risco como a aeroespacial, eletrónica e pesquisa de materiais, onde a pureza e o desempenho do material são primordiais.

A questão crítica não é que materiais podem ser processados num forno a vácuo, mas porquê um vácuo é necessário. A função principal do vácuo é criar um ambiente controlado e inerte que previne reações químicas indesejadas – principalmente oxidação – possibilitando resultados de alta pureza que são impossíveis de alcançar em ambiente aberto.

Por que um Ambiente a Vácuo é Crítico

Aquecer um material pode desencadear reações químicas com a atmosfera circundante. Um forno a vácuo elimina o principal reagente – o ar – permitindo um controlo preciso sobre as propriedades finais do material.

Prevenindo Oxidação e Contaminação

Quando a maioria dos materiais é aquecida a altas temperaturas na presença de ar, eles reagem com o oxigénio. Este processo, a oxidação, forma uma camada superficial quebradiça e indesejável que pode degradar as propriedades mecânicas, elétricas e estéticas.

Um forno a vácuo remove o ar, removendo assim o oxigénio. Isso previne a oxidação e garante que a superfície do material permaneça limpa, ou "brilhante", um requisito fundamental para processos como brasagem e recozimento de ligas sensíveis.

Possibilitando Processos de Alta Pureza

Muitos processos avançados exigem um ambiente livre de quaisquer potenciais contaminantes. Um vácuo oferece o ambiente mais limpo possível.

Isso é essencial para a sinterização, onde materiais em pó são aquecidos para se ligarem. Quaisquer gases ou impurezas aprisionadas podem criar vazios e comprometer a densidade e a resistência finais da peça. É também crítico para o processamento de semicondutores, onde mesmo contaminantes microscópicos podem arruinar um dispositivo.

Um Detalhamento dos Grupos de Materiais Compatíveis

O ambiente controlado de um forno a vácuo torna-o adequado para uma gama diversificada de materiais sensíveis e de alto desempenho.

Metais e Ligas

Esta é a aplicação mais comum. Um vácuo é essencial para o tratamento térmico de metais que são altamente reativos com o oxigénio.

Exemplos incluem ligas de titânio, aço inoxidável, superligas e aços ferramenta. Processos como o recozimento a vácuo aliviam tensões internas sem causar oxidação superficial, enquanto o têmpera brilhante alcança dureza sem descoloração. Materiais magnéticos e metais de terras raras também exigem essa pureza.

Cerâmicas Avançadas

Fornecer a vácuo são ideais para sinterização de cerâmicas de alto desempenho onde a densidade e a resistência finais são críticas.

Materiais como carbeto de silício, nitreto de silício e alumina são processados em vácuo para eliminar a porosidade e atingir seu potencial mecânico total.

Semicondutores e Eletrónica

A indústria eletrónica depende de pureza extrema. O processamento a vácuo não é apenas benéfico; é obrigatório para muitas etapas.

Isso inclui o processamento de bolachas de silício, arsenieto de gálio e outros materiais semicondutores, onde qualquer contaminação em nível atómico pode perturbar as propriedades elétricas. Também é usado para criar embalagens e componentes eletrónicos fiáveis.

Materiais Especializados e Emergentes

A precisão dos fornos a vácuo os torna uma ferramenta chave para pesquisa e desenvolvimento.

Esta categoria inclui materiais para baterias de lítio como eletrólitos de estado sólido, materiais para revestimentos optoeletrónicos e a purificação de materiais como grafite. A capacidade de controlar a atmosfera é crucial ao desenvolver novos materiais com propriedades inovadoras.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo é uma ferramenta especializada. Nem sempre é a escolha necessária ou mais eficiente para todas as aplicações.

Custo e Complexidade

Os fornos a vácuo são significativamente mais caros e complexos de operar e manter do que os fornos atmosféricos convencionais. Eles exigem bombas de vácuo, vedações sofisticadas e monitoramento cuidadoso, tudo o que contribui para o custo operacional.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo e, em seguida, preencher cuidadosamente com um gás inerte pode adicionar um tempo considerável ao ciclo de processo geral em comparação com o simples aquecimento de uma peça no ar. Para a produção de alto volume de materiais não sensíveis, isso pode ser um grande gargalo.

Nem Sempre a Melhor Escolha

Para materiais que não são sensíveis à oxidação ou para processos onde uma leve camada de óxido é aceitável ou até desejada, um forno atmosférico padrão é uma solução muito mais prática e económica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é o processamento de metais de alta pureza (recozimento, brasagem, endurecimento): Um forno a vácuo é essencial para prevenir a oxidação e garantir propriedades mecânicas e acabamento superficial superiores.

- Se o seu foco principal é o desenvolvimento de cerâmicas ou semicondutores avançados: O ambiente controlado e livre de contaminantes de um forno a vácuo é inegociável para alcançar o desempenho e a fiabilidade desejados.

- Se o seu foco principal é o tratamento térmico geral de materiais não reativos: Um forno atmosférico convencional é provavelmente a solução mais prática e económica para as suas necessidades.

Em última análise, escolher um forno a vácuo é uma decisão de investir em controlo, pureza e na mais alta qualidade possível para o seu material.

Tabela Resumo:

| Grupo de Material | Exemplos Chave | Benefícios Primários |

|---|---|---|

| Metais e Ligas | Ligas de titânio, aço inoxidável, superligas | Previne a oxidação, permite têmpera brilhante e recozimento |

| Cerâmicas Avançadas | Carbeto de silício, nitreto de silício, alumina | Elimina a porosidade, aumenta a densidade e a resistência |

| Semicondutores e Eletrónica | Bolachas de silício, arsenieto de gálio | Garante pureza extrema, previne a contaminação |

| Materiais Especializados | Materiais para baterias de lítio, revestimentos optoeletrónicos | Suporta P&D com controlo preciso da atmosfera |

Pronto para alcançar pureza e precisão incomparáveis no processamento de seus materiais? Aproveitando P&D excecionais e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contacto connosco hoje para discutir como os nossos fornos tubulares a vácuo podem melhorar os seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais diferenças entre os fornos tubulares? Escolha o Certo para as Necessidades do Seu Laboratório

- Quais são as funções críticas de um forno tubular de laboratório na síntese de biomassa? Otimize seu processo de carbonização

- Quais são as aplicações comuns de fornos de três zonas? Alcance controle térmico preciso para processos sensíveis

- Que ambiente de processo um forno tubular oferece para a carbonização de cascas de amendoim? Alcançar porosidade de alta qualidade

- Como o calor é transferido para o material dentro de um forno tubular? Domine o Processo de 3 Estágios para Controle Térmico Preciso

- Por que o encapsulamento de matérias-primas em um tubo de quartzo selado a vácuo é necessário para o crescimento de cristais? Chave para a Pureza

- Qual o papel de um forno tubular no processo de hidrogenação de ligas Ti6Al4V? Domine o Controle da Difusão de Hidrogênio

- Quais são as principais indústrias que utilizam fornos de tubo bipartido? Essencial para o Processamento de Materiais em Alta Temperatura