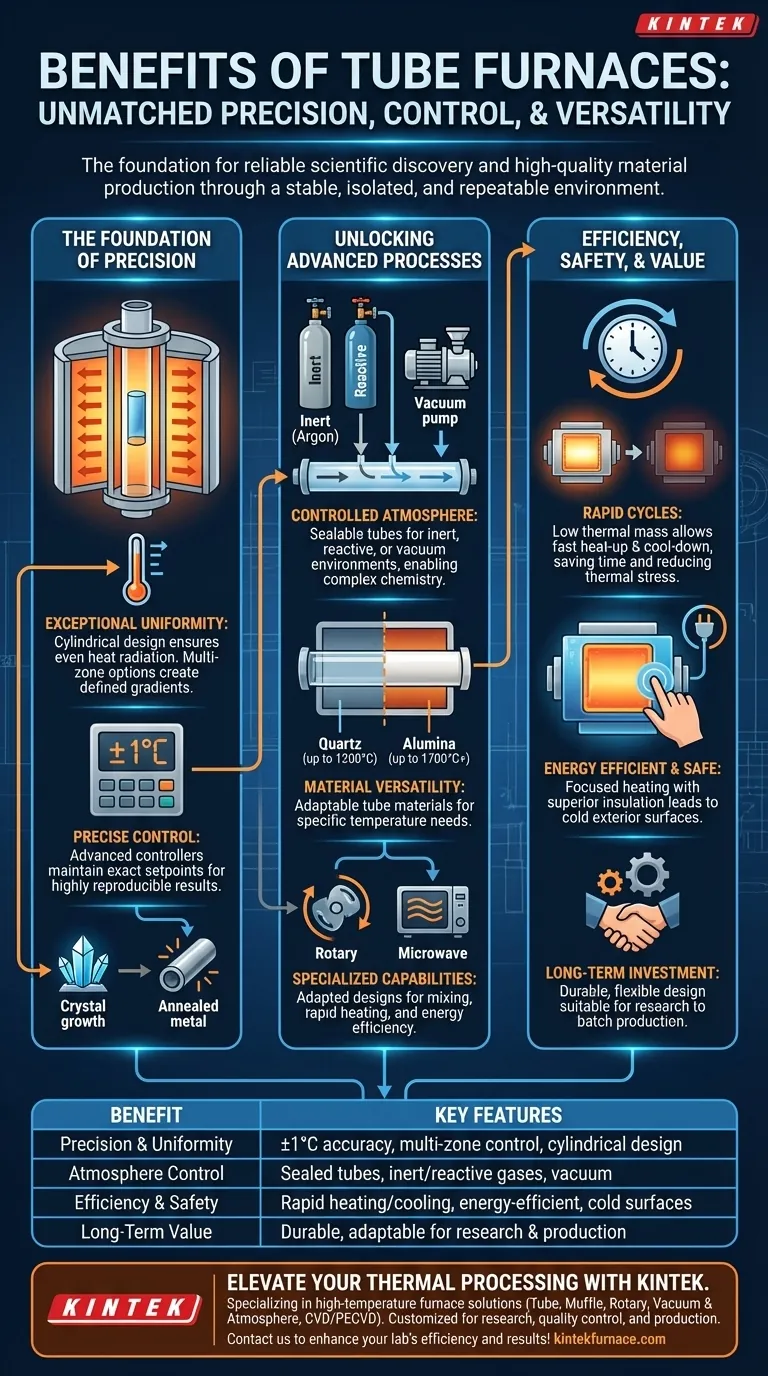

Em sua essência, os fornos tubulares proporcionam uma combinação inigualável de precisão, controle e versatilidade para o processamento térmico. Eles são projetados para oferecer uniformidade de temperatura excepcional dentro de uma atmosfera rigorosamente controlada, tornando-os ferramentas indispensáveis na pesquisa e na indústria. Os principais benefícios incluem aquecimento e resfriamento rápidos, alta eficiência energética e a flexibilidade para trabalhar com uma ampla gama de materiais e processos.

O verdadeiro valor de um forno tubular não está apenas em sua capacidade de aquecer, mas em seu poder de criar um ambiente de processamento altamente estável, isolado e repetível. Este controle é a base para descobertas científicas confiáveis e produção de materiais de alta qualidade.

A Base da Precisão: Temperatura e Uniformidade

A função principal de qualquer forno é aquecer uma amostra, mas os fornos tubulares se destacam ao controlar como esse calor é aplicado. Essa precisão é o que os diferencia.

Alcançando Uniformidade Excepcional de Temperatura

A geometria cilíndrica de um forno tubular é inerentemente projetada para aquecimento uniforme. Elementos de aquecimento cercam o tubo de processo, garantindo que o calor irradie uniformemente para a amostra de todos os lados.

Isso elimina os pontos quentes e frios comuns em outros designs de forno, o que é crítico para processos onde cada parte da amostra deve experimentar exatamente a mesma temperatura. Para uma precisão ainda maior em comprimentos maiores, os fornos multi-zona usam vários controladores para manter a uniformidade ou criar gradientes de temperatura intencionais e bem definidos.

O Poder do Controle Preciso

Os fornos tubulares modernos integram controladores de temperatura avançados que podem manter um ponto de ajuste com notável precisão, muitas vezes dentro de ±1°C.

Este nível de precisão é essencial para resultados reprodutíveis. Seja você crescendo um cristal, recozendo um metal ou sintetizando um nanomaterial, conhecer a temperatura exata garante que o processo possa ser repetido de forma confiável dia após dia.

Ganhando Eficiência com Ciclos Rápidos

Muitos designs de fornos tubulares enfatizam taxas rápidas de aquecimento e resfriamento. Isso é alcançado através de isolamento de baixa massa térmica e elementos de aquecimento eficientes.

A ciclagem mais rápida economiza tempo valioso no laboratório ou no chão de fábrica. Além disso, o resfriamento rápido pode ser uma variável crítica do processo, ajudando a reduzir o estresse térmico em materiais e a melhorar a qualidade e as propriedades do produto final.

Desbloqueando Processos Avançados: Controle de Atmosfera e Material

Um forno tubular é mais do que apenas um aquecedor; é uma câmara de processo autocontida. Seu design selado permite controle total sobre o ambiente da amostra.

Criando uma Atmosfera Controlada

O tubo de processo pode ser facilmente selado, permitindo a introdução de gases específicos ou a criação de vácuo. Isso é vital para uma vasta gama de aplicações.

O uso de um gás inerte como o argônio evita a oxidação de materiais sensíveis. A introdução de gases reativos pode ser uma parte fundamental de um processo de deposição química a vapor (CVD). A capacidade de gerenciar a atmosfera abre a porta para reações químicas complexas que são impossíveis ao ar livre.

Versatilidade Através de Materiais de Tubos

A escolha do material do tubo de processo permite adaptar o forno às suas necessidades específicas. Tubos de quartzo são comuns para processos de até ~1200°C e oferecem o benefício da transparência, enquanto tubos de alumina são usados para temperaturas mais altas (até 1700°C ou mais) devido à sua durabilidade e estabilidade química.

Capacidades Especializadas de Fornos

O design básico do forno tubular foi adaptado para tarefas especializadas. Fornos tubulares rotativos agitam continuamente os materiais durante o aquecimento, garantindo mistura aprimorada e exposição ao calor. Fornos tubulares de micro-ondas oferecem aquecimento seletivo e extremamente rápido, agindo diretamente sobre a amostra, o que pode melhorar drasticamente a eficiência energética para certos materiais.

Compreendendo as Trocas e Vantagens Práticas

Embora poderosos, é importante entender tanto os benefícios práticos quanto as considerações de design de um forno tubular.

Projetando para Eficiência e Segurança

Os fornos tubulares são geralmente muito eficientes em termos de energia. Sua isolação superior e capacidade de aquecer uma área focada significam menos energia desperdiçada aquecendo o ambiente circundante.

Do ponto de vista prático, essa mesma eficiência resulta em uma superfície externa fria. Esta é uma característica de segurança crítica em qualquer laboratório ou ambiente de produção, minimizando o risco de queimaduras e criando um espaço de trabalho mais seguro.

Equilibrando Volume e Uniformidade

Embora os fornos tubulares horizontais ofereçam um volume de trabalho maior para amostras maiores ou múltiplas, é importante reconhecer que a zona termicamente mais uniforme está tipicamente no centro do comprimento aquecido. O "ponto ideal" efetivo de perfeita uniformidade é frequentemente menor do que o comprimento total aquecido.

Valor a Longo Prazo e Flexibilidade

Os fornos tubulares são construídos para longevidade e representam um investimento econômico sólido. Seu design robusto garante uma longa vida útil operacional, e sua versatilidade significa que eles podem ser adaptados para novos projetos e processos no futuro. Sua flexibilidade operacional os torna adequados para tudo, desde experimentos de pesquisa únicos até produção em lote.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção das características corretas depende inteiramente da sua aplicação pretendida.

- Se o seu foco principal é pesquisa fundamental ou síntese de materiais: Priorize o controle preciso de temperatura, opções multi-zona e gerenciamento robusto da atmosfera para explorar novos processos com controle máximo.

- Se o seu foco principal é controle de qualidade ou testes padronizados: Enfatize a uniformidade excepcional de temperatura e a ciclagem rápida e repetível para garantir resultados consistentes e confiáveis.

- Se o seu foco principal é o desenvolvimento de processos ou produção em pequena escala: Procure um equilíbrio entre volume de trabalho (como um forno horizontal), eficiência energética e facilidade de operação.

Ao entender como esses benefícios se alinham às suas necessidades específicas, você pode selecionar com confiança um forno que servirá como um pilar confiável para o seu trabalho.

Tabela Resumo:

| Benefício | Principais Características |

|---|---|

| Precisão e Uniformidade | Precisão de ±1°C, controle multi-zona, design cilíndrico para aquecimento uniforme |

| Controle de Atmosfera | Tubos selados para gases inertes/reativos, capacidade de vácuo |

| Eficiência e Segurança | Aquecimento/resfriamento rápido, eficiente em energia, superfícies externas frias |

| Versatilidade | Funciona com vários materiais, tubos de quartzo/alumina, opções rotativas/micro-ondas |

| Valor a Longo Prazo | Durável, adaptável para pesquisa, testes e produção |

Pronto para elevar seu processamento térmico com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos de Vácuo e Atmosfera e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais únicas—seja para pesquisa, controle de qualidade ou produção em pequena escala. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência