O forno tubular de alta temperatura serve como um instrumento de precisão para converter precursores de hidróxido de zinco em cristais de óxido de zinco quimicamente ativos. Este tratamento térmico é essencial porque permite aos pesquisadores controlar rigorosamente o ambiente de temperatura, que dita diretamente a cinética de crescimento de grãos e a química de superfície necessárias para uma dessulfurização eficaz.

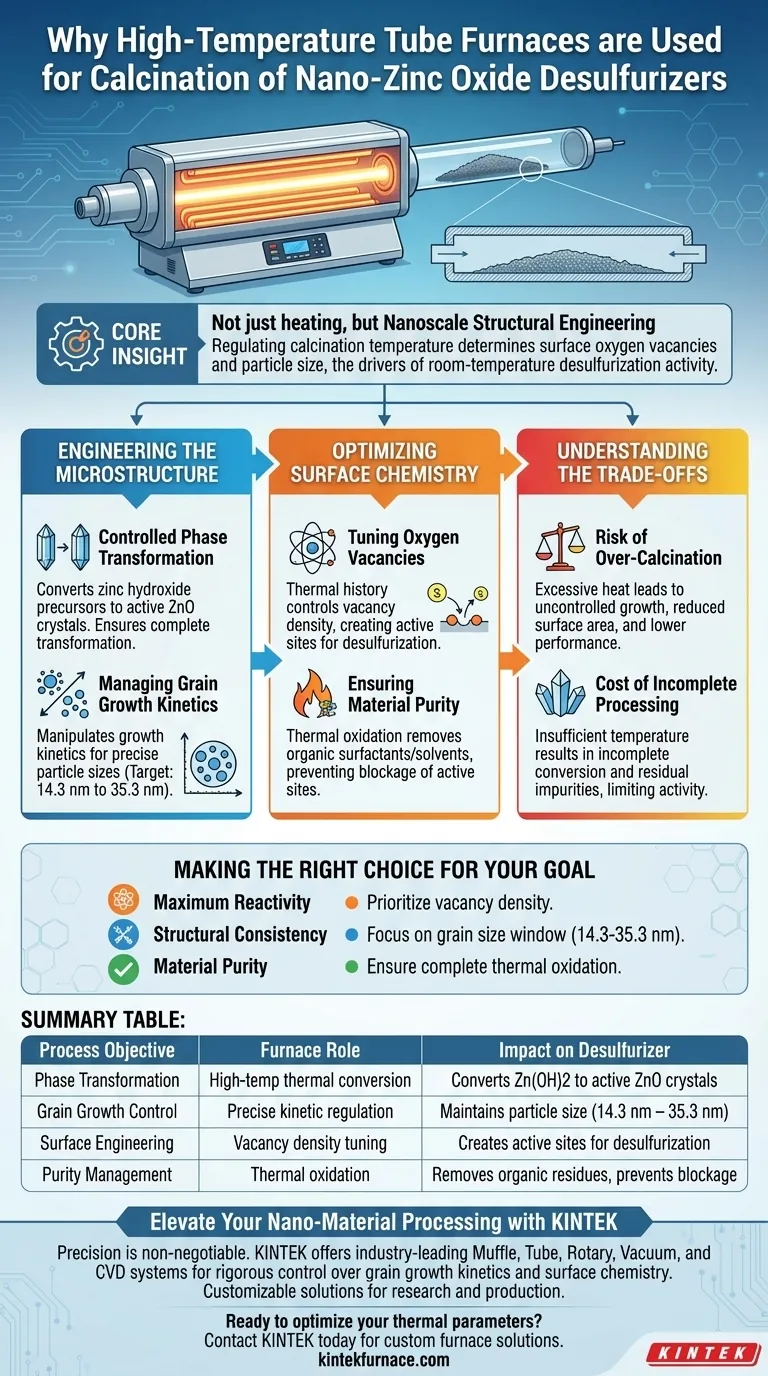

Insight Central O forno tubular não é meramente um dispositivo de aquecimento; é uma ferramenta para engenharia estrutural em nanoescala. Ao regular precisamente a temperatura de calcinação, você determina a densidade de vacâncias de oxigênio na superfície e o tamanho das partículas, que são os impulsionadores fundamentais da atividade de dessulfurização do material à temperatura ambiente.

Engenharia da Microestrutura

Transformação de Fase Controlada

A função principal do forno é facilitar a conversão do material precursor, especificamente o hidróxido de zinco, em cristais ativos de óxido de zinco.

Este processo deve ser controlado para garantir a transformação completa da fase cristalina. Um ambiente estável e de alta temperatura garante que o pó de óxido resultante atinja a integridade estrutural necessária para aplicação industrial.

Gerenciamento da Cinética de Crescimento de Grãos

As configurações específicas de temperatura dentro do forno tubular permitem a manipulação precisa da cinética de crescimento de grãos.

Ajustando esses parâmetros térmicos, os pesquisadores podem restringir ou encorajar o crescimento para atingir tamanhos de partícula específicos. No contexto de nano-óxido de zinco dessulfurizadores, isso geralmente envolve o direcionamento para uma faixa de tamanho específica entre 14,3 nm e 35,3 nm.

Otimização da Química de Superfície

Ajuste de Vacâncias de Oxigênio

O resultado mais crítico deste processo de calcinação é o controle sobre as vacâncias de oxigênio na superfície.

A distribuição e a densidade dessas vacâncias não são aleatórias; elas são um resultado direto da história térmica fornecida pelo forno. Essas vacâncias atuam como sítios ativos, determinando diretamente a eficácia com que o material pode remover enxofre à temperatura ambiente.

Garantia de Pureza do Material

Suplementar à engenharia estrutural, o forno garante a pureza química do produto final.

O ambiente contínuo de alta temperatura facilita a oxidação térmica necessária para remover surfactantes orgânicos residuais ou solventes usados durante a síntese. A eliminação dessas impurezas evita o bloqueio de sítios ativos e garante que o material mantenha alta reatividade.

Compreendendo os Compromissos

O Risco de Sobre-Calcinação

Embora altas temperaturas sejam necessárias para ativação, calor excessivo ou exposição prolongada podem levar ao crescimento descontrolado de grãos.

Se as partículas crescerem além da faixa nanométrica ideal, a relação área de superfície para volume diminui. Essa redução na área de superfície diminui o número de sítios ativos disponíveis, reduzindo significativamente o desempenho da dessulfurização.

O Custo do Processamento Incompleto

Inversamente, o controle de temperatura insuficiente pode resultar em transformação de fase incompleta ou impurezas residuais.

Se o precursor não for totalmente convertido ou se resíduos orgânicos permanecerem, os níveis teóricos de atividade do material não podem ser alcançados. O gerenciamento térmico preciso é a única maneira de equilibrar alta cristalinidade com alta atividade de superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial de seus nano-óxido de zinco dessulfurizadores, alinhe seus parâmetros de forno com seus alvos de desempenho específicos:

- Se seu foco principal é Reatividade Máxima: Priorize protocolos de temperatura que maximizem a densidade de vacâncias de oxigênio na superfície, pois estes são os principais impulsionadores da atividade de dessulfurização.

- Se seu foco principal é Consistência Estrutural: Concentre-se em estabilizar a cinética de crescimento de grãos para manter os tamanhos de partícula estritamente dentro da janela de 14,3 nm a 35,3 nm.

- Se seu foco principal é Pureza do Material: Garanta que a duração da calcinação seja suficiente para oxidar e remover completamente quaisquer solventes orgânicos residuais ou surfactantes da fase precursora.

O processamento térmico de precisão é a ponte entre precursores químicos brutos e materiais funcionais de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Papel do Forno | Impacto no Dessulfurizador |

|---|---|---|

| Transformação de Fase | Conversão térmica de alta temperatura | Converte hidróxido de zinco em cristais ativos de ZnO |

| Controle de Crescimento de Grãos | Regulação cinética precisa | Mantém o tamanho da partícula (14,3 nm – 35,3 nm) |

| Engenharia de Superfície | Ajuste da densidade de vacâncias | Cria sítios ativos para dessulfurização à temperatura ambiente |

| Gerenciamento de Pureza | Oxidação térmica | Remove resíduos orgânicos e previne o bloqueio de sítios |

Eleve Seu Processamento de Nano-Materiais com a KINTEK

A precisão é inegociável ao projetar materiais em nanoescala. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubulares, Rotativos, a Vácuo e CVD, projetados especificamente para lhe dar controle rigoroso sobre a cinética de crescimento de grãos e a química de superfície.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de calcinação e tratamento térmico. Garanta a mais alta reatividade e pureza do material para sua pesquisa e produção.

Pronto para otimizar seus parâmetros térmicos? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que ambiente de processo um forno tubular oferece para a carbonização de cascas de amendoim? Alcançar porosidade de alta qualidade

- Qual é o papel de uma bomba de fase gasosa em um forno tubular? Controle Mestre de Fluxo de Fluidos e Combustão

- Qual papel crítico um forno tubular de laboratório desempenha na síntese de pBN-CTF? Domine a Engenharia Molecular

- Qual papel um pirólisador de tubo de queda contínuo em escala de bancada desempenha no FPBO? Maximizando o rendimento de bio-óleo de alta qualidade

- Que tipos de materiais podem ser processados num forno tubular a vácuo? Desbloqueie o processamento de alta pureza para metais, cerâmicas e muito mais

- Por que um ambiente de argônio de alta pureza é necessário em um forno tubular de alta temperatura para andaimes cerâmicos?

- Qual é a aplicação de um forno de resistência tubular de alta temperatura no estudo de revestimentos de HEA? | KINTEK

- Qual é a função de um Forno Tubular na oxidação térmica da liga Ti6Al4V? Aumentar a Dureza e a Resistência ao Desgaste