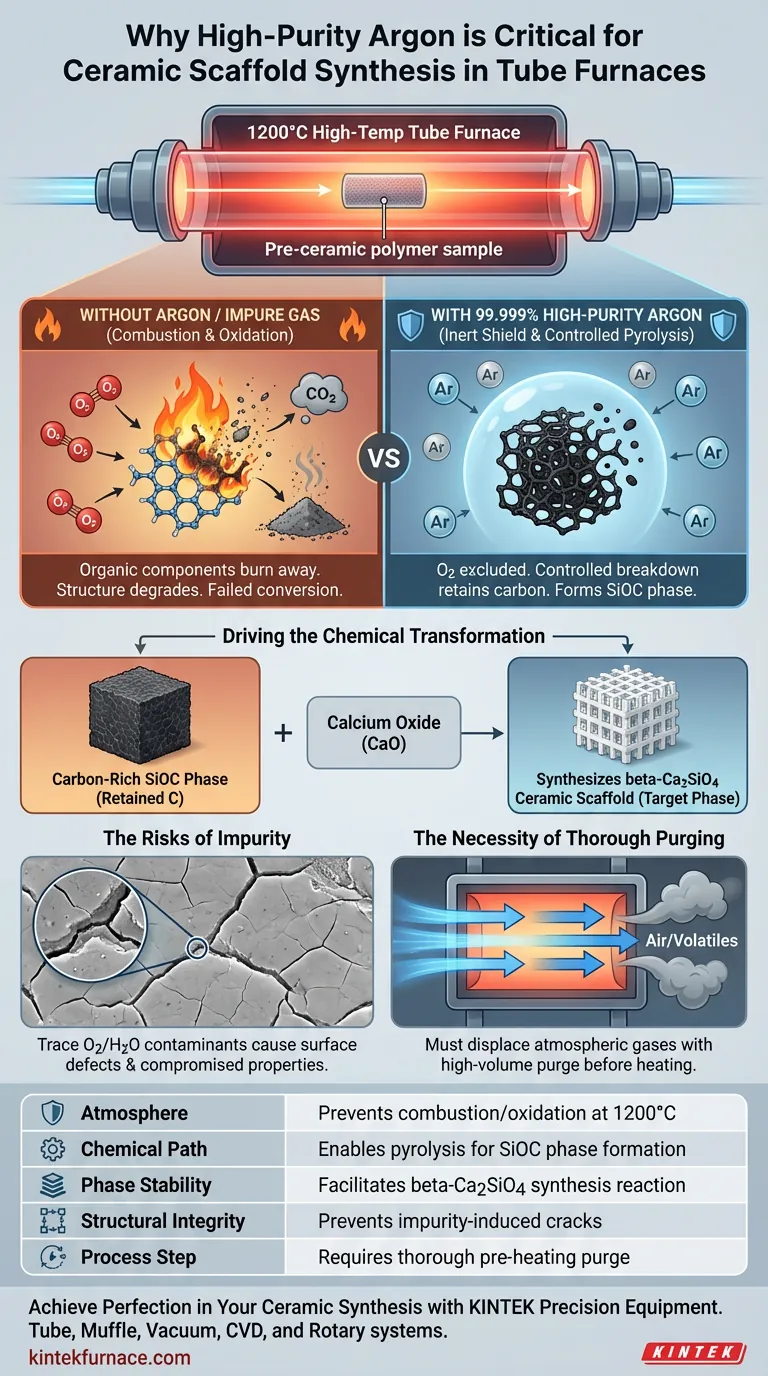

O argônio de alta pureza serve como um escudo químico e um facilitador de reações durante a conversão em alta temperatura de polímeros pré-cerâmicos. Em um forno tubular de 1200°C, esse ambiente inerte é crucial para prevenir a combustão de materiais orgânicos e para guiar a complexa transformação química de resinas de silicone em andaimes cerâmicos precisos.

O uso de argônio 99,999% puro não é meramente uma medida protetora; é um requisito químico. Ele facilita a pirólise controlada de componentes orgânicos em uma fase SiOC rica em carbono, que é o precursor essencial para a síntese de cerâmicas beta-Ca2SiO4.

O Papel da Atmosfera Inerte na Pirólise

Prevenindo Oxidação e Combustão

A função principal do argônio de alta pureza é criar um ambiente completamente inerte. Em temperaturas de sinterização de 1200°C, a presença de até mesmo quantidades mínimas de oxigênio faria com que os componentes cerâmicos oxidacem rapidamente.

Em vez de se converterem em uma estrutura cerâmica estável, os componentes orgânicos da resina de silicone pré-cerâmica simplesmente queimariam. O argônio impede essa degradação, garantindo que o material mantenha sua integridade estrutural durante o aquecimento.

Facilitando a Decomposição Controlada

O processo de conversão depende da pirólise, que é a decomposição térmica de materiais na ausência de oxigênio.

Ao manter uma atmosfera livre de oxigênio, o argônio permite que as partes orgânicas da resina se decomponham de forma previsível. Essa decomposição controlada é distinta da combustão e é vital para reter elementos específicos dentro da matriz.

Impulsionando a Transformação Química

Formação da Fase SiOC

O objetivo específico desta atmosfera é gerar uma fase de Óxicarbeto de Silício (SiOC) rica em carbono.

Como o argônio protege o carbono de reagir com o oxigênio (o que formaria gás CO2 e escaparia), o carbono permanece aprisionado na estrutura cerâmica. Essa retenção é crucial para a próxima etapa da reação.

Síntese da Cerâmica Alvo

A fase SiOC rica em carbono retida atua como um reagente. Ela interage com o óxido de cálcio decomposto dentro da matriz.

Esse caminho de reação específico, habilitado apenas pela atmosfera inerte, produz a fase alvo final: cerâmicas beta-Ca2SiO4. Sem o ambiente de argônio, esse caminho químico seria interrompido e o andaime cerâmico desejado não se formaria.

Compreendendo os Riscos e Compromissos

A Consequência da Impureza do Gás

Usar argônio com pureza inferior a 99,999% é um ponto comum de falha.

Impurezas mínimas, como vapor d'água ou oxigênio residual, agem como contaminantes. Esses elementos reativos podem alterar a química da superfície do andaime ou levar à formação de óxidos indesejados, comprometendo as propriedades mecânicas da cerâmica final.

A Necessidade de Purga Completa

Simplesmente fazer o fluxo de gás durante o aquecimento é insuficiente; o ambiente deve ser estabelecido antes que a temperatura suba.

A câmara do forno requer purga de alto volume (por exemplo, altas taxas de fluxo por durações estendidas) para deslocar fisicamente os gases atmosféricos. Falhar em remover esses voláteis cria um ambiente "pseudo-inerte" que inevitavelmente leva à degradação do material.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir a conversão bem-sucedida de polímeros pré-cerâmicos, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é a Pureza da Fase: Certifique-se de que sua fonte de argônio seja certificada como 99,999% pura para evitar reações secundárias que inibem a formação de beta-Ca2SiO4.

- Se o seu foco principal é a Integridade Estrutural: Implemente um rigoroso protocolo de purga pré-aquecimento para eliminar o vapor d'água que pode causar rachaduras ou ablação durante a fase de carbonização.

O controle rigoroso da atmosfera é a diferença entre um andaime cerâmico de alto desempenho e uma falha degradada e oxidada.

Tabela Resumo:

| Recurso | Papel do Argônio de Alta Pureza (99,999%) |

|---|---|

| Atmosfera | Previne a combustão e oxidação de componentes orgânicos a 1200°C. |

| Caminho Químico | Permite a pirólise para formar a fase crítica SiOC rica em carbono. |

| Estabilidade da Fase | Facilita o caminho de reação específico para a síntese de beta-Ca2SiO4. |

| Integridade Estrutural | Previne que impurezas mínimas (O2/H2O) causem rachaduras superficiais ou ablação. |

| Etapa do Processo | Requer purga pré-aquecimento completa para deslocar os gases atmosféricos. |

Alcance a Perfeição em Sua Síntese Cerâmica

Não deixe que a contaminação atmosférica arruíne seus complexos processos de pirólise. A KINTEK fornece os equipamentos de precisão necessários para a ciência de materiais avançada. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Tubulares, Mufla, a Vácuo, CVD e Rotativos — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e pureza de gás.

Garanta que sua pesquisa produza andaimes cerâmicos de alto desempenho com os fornos de alta temperatura mais confiáveis do setor. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades do seu projeto exclusivo.

Guia Visual

Referências

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Qual o papel de um forno tubular de grau industrial na pirólise do catalisador Fe-P-NC? Aquecimento de Precisão para Síntese de Fe-P-NC

- Por que um reator tubular de leito fixo é usado para o processo de redução in-situ? Aumenta a Eficiência da Ativação do Catalisador

- Quais processos metalúrgicos são realizados em fornos horizontais? Desbloqueie o Tratamento Térmico e a Sinterização de Precisão

- Qual o papel de um forno tubular no tratamento térmico de alta temperatura da vermiculita? Especialista em Controle de Precisão

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Que temperatura é mantida pelo sistema de resfriamento a água em fornos de tubo de quartzo? Garanta a integridade da vedação a 20°C

- Porquê usar um sistema de pesagem de alta precisão com um forno tubular para a cinética de oxidação da magnetita? Obtenha dados em tempo real.