Em metalurgia, os fornos horizontais são essenciais cavalos de batalha térmicos usados para uma ampla gama de processos projetados para alterar as propriedades fundamentais dos metais. As aplicações mais comuns incluem tratamentos térmicos como recozimento, endurecimento e têmpera, bem como processos de metalurgia do pó como a sinterização. Esses fornos fornecem o ambiente controlado e de alta temperatura necessário para modificar a microestrutura interna de um material e aprimorar seu desempenho.

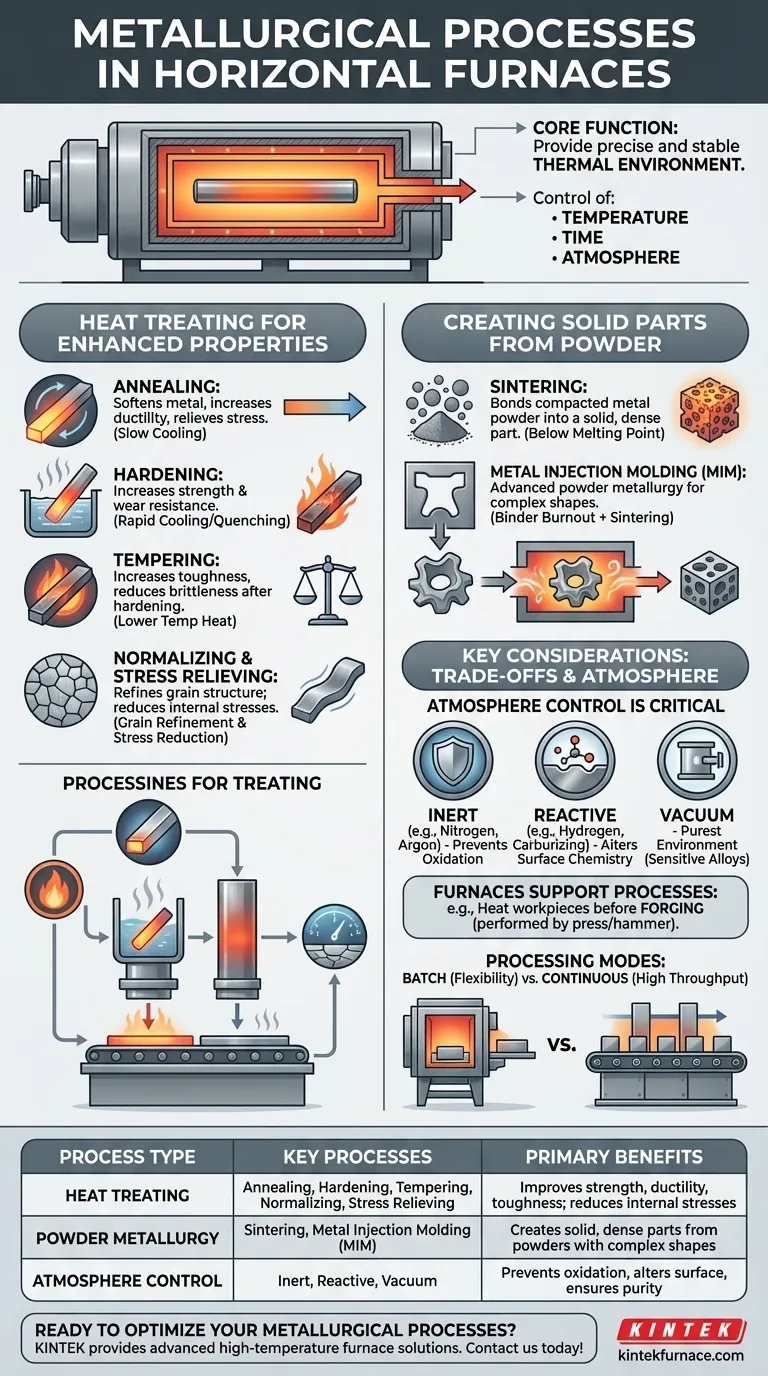

A função principal de um forno horizontal não é realizar um único processo, mas sim fornecer um ambiente térmico preciso e estável. O processo metalúrgico específico que pode ser realizado é, em última análise, determinado pela capacidade do forno de controlar a temperatura, o tempo e – mais criticamente – sua atmosfera interna.

O Papel Principal: Tratamento Térmico para Propriedades Aprimoradas

O tratamento térmico engloba uma família de processos onde metais sólidos são aquecidos e resfriados sob controles rigorosos para atingir as propriedades mecânicas desejadas. O objetivo é alterar a microestrutura do material sem modificar sua forma.

Recozimento

O recozimento é um processo que envolve aquecer um metal a uma temperatura específica e depois resfriá-lo lentamente. Isso amolece o metal, aumenta sua ductilidade e o torna mais fácil de usinar ou conformar. Também alivia tensões internas que podem ter se acumulado durante etapas de fabricação anteriores.

Endurecimento

O endurecimento é usado para aumentar a resistência e a dureza ao desgaste de um metal, particularmente o aço. O material é aquecido a uma alta temperatura para transformar sua estrutura interna, seguido por um processo de resfriamento rápido conhecido como têmpera. Isso fixa uma microestrutura dura e frágil.

Têmpera

Uma peça que foi endurecida é frequentemente muito frágil para uso prático. A têmpera é um tratamento térmico secundário, de baixa temperatura, realizado após o endurecimento. Ela reduz parte da dureza e fragilidade excessivas, aumentando a tenacidade geral do material.

Normalização e Alívio de Tensões

A normalização é um processo que refina a estrutura de grãos do aço para melhorar sua tenacidade e usinabilidade. O alívio de tensões usa temperaturas mais baixas para reduzir tensões internas causadas por soldagem, usinagem ou trabalho a frio, minimizando o risco de distorção ou rachaduras mais tarde na vida da peça.

Criando Peças Sólidas a partir de Pó

Os fornos horizontais também são centrais para a metalurgia do pó, um campo onde as peças são fabricadas a partir de pós metálicos em vez de metal fundido.

Sinterização

A sinterização é o processo central da metalurgia do pó. O pó metálico compactado é aquecido em um forno a uma temperatura ligeiramente abaixo de seu ponto de fusão. A essa temperatura, as partículas individuais do pó se ligam, criando uma peça sólida e densa sem nunca se tornarem líquidas.

Moldagem por Injeção de Metal (MIM)

A Moldagem por Injeção de Metal (MIM) é uma forma avançada de metalurgia do pó. Um pó metálico fino é misturado com um material aglutinante, moldado por injeção em uma forma complexa e então colocado em um forno. O ciclo do forno primeiro queima o material aglutinante e depois sinteriza o pó metálico em uma peça final e sólida.

Compreendendo as Trocas e Considerações Chave

O termo simples "forno horizontal" abrange uma vasta gama de equipamentos. O processo específico que você pode executar depende inteiramente das características e limitações do forno.

O Controle da Atmosfera é Crítico

Muitos metais reagem com o oxigênio em altas temperaturas, formando uma indesejável camada de óxido (carepa). Fornos simples que operam em ar ambiente são limitados a processos onde isso é aceitável. Processos mais avançados exigem controle preciso da atmosfera:

- Atmosfera Inerte: Usando gases como nitrogênio ou argônio para prevenir a oxidação.

- Atmosfera Reativa: Usando gases como hidrogênio, gases de cementação ou gases de nitretação para alterar intencionalmente a química da superfície da peça (por exemplo, cementação).

- Vácuo: Bombear todos os gases para fora da câmara fornece o ambiente mais puro, essencial para ligas aeroespaciais sensíveis, brasagem e desgaseificação.

Fornos Suportam, Mas Não Realizam, Todos os Processos

É crucial distinguir entre o papel de um forno. Por exemplo, uma referência pode mencionar forjamento. Um forno horizontal não realiza forjamento; uma prensa ou martelo o faz. O papel do forno é aquecer a peça metálica à temperatura correta antes de ser movida para a forja.

Processamento em Batelada vs. Contínuo

Os fornos horizontais podem ser projetados para processamento em batelada, onde uma única carga é processada por vez, oferecendo alta flexibilidade. Eles também podem ser configurados como fornos contínuos (como fornos de esteira ou empurradores), onde as peças se movem continuamente por diferentes zonas de temperatura, permitindo uma alta produtividade na produção em massa.

Como Aplicar Isso ao Seu Projeto

Sua escolha de processo é ditada inteiramente pelo seu objetivo final para o material.

- Se seu foco principal é melhorar a resistência e a tenacidade de uma peça de aço existente: Você precisará de uma sequência de tratamentos térmicos de endurecimento e têmpera.

- Se seu foco principal é tornar uma peça metálica mais fácil de usinar ou conformar: O processo correto é o recozimento para amolecer o material e melhorar sua ductilidade.

- Se seu foco principal é criar uma peça sólida, com forma final, a partir de pó metálico: Seu processo é a sinterização, provavelmente dentro de um fluxo de trabalho de metalurgia do pó ou MIM.

- Se seu foco principal é trabalhar com ligas altamente reativas (como titânio) ou unir peças sem soldagem: Você precisará de um forno com capacidades de vácuo ou atmosfera inerte de alta pureza para processos como brasagem ou tratamento de solubilização.

Em última análise, compreender esses processos metalúrgicos permite que você selecione o ciclo térmico preciso necessário para transformar um metal simples em um componente de alto desempenho.

Tabela Resumo:

| Tipo de Processo | Processos Chave | Benefícios Primários |

|---|---|---|

| Tratamento Térmico | Recozimento, Endurecimento, Têmpera, Normalização, Alívio de Tensões | Melhora a resistência, ductilidade, tenacidade e reduz tensões internas |

| Metalurgia do Pó | Sinterização, Moldagem por Injeção de Metal (MIM) | Cria peças sólidas e densas a partir de pós metálicos com formas complexas |

| Controle de Atmosfera | Inerte, Reativa, Vácuo | Previne a oxidação, altera a química da superfície e garante pureza para ligas sensíveis |

Pronto para otimizar seus processos metalúrgicos com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para tratamento térmico, sinterização ou controle de atmosfera especializado, entregamos soluções confiáveis e sob medida para aprimorar o desempenho de seu material e a eficiência de produção. Entre em contato conosco hoje para discutir como nossos fornos podem transformar seus projetos!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo