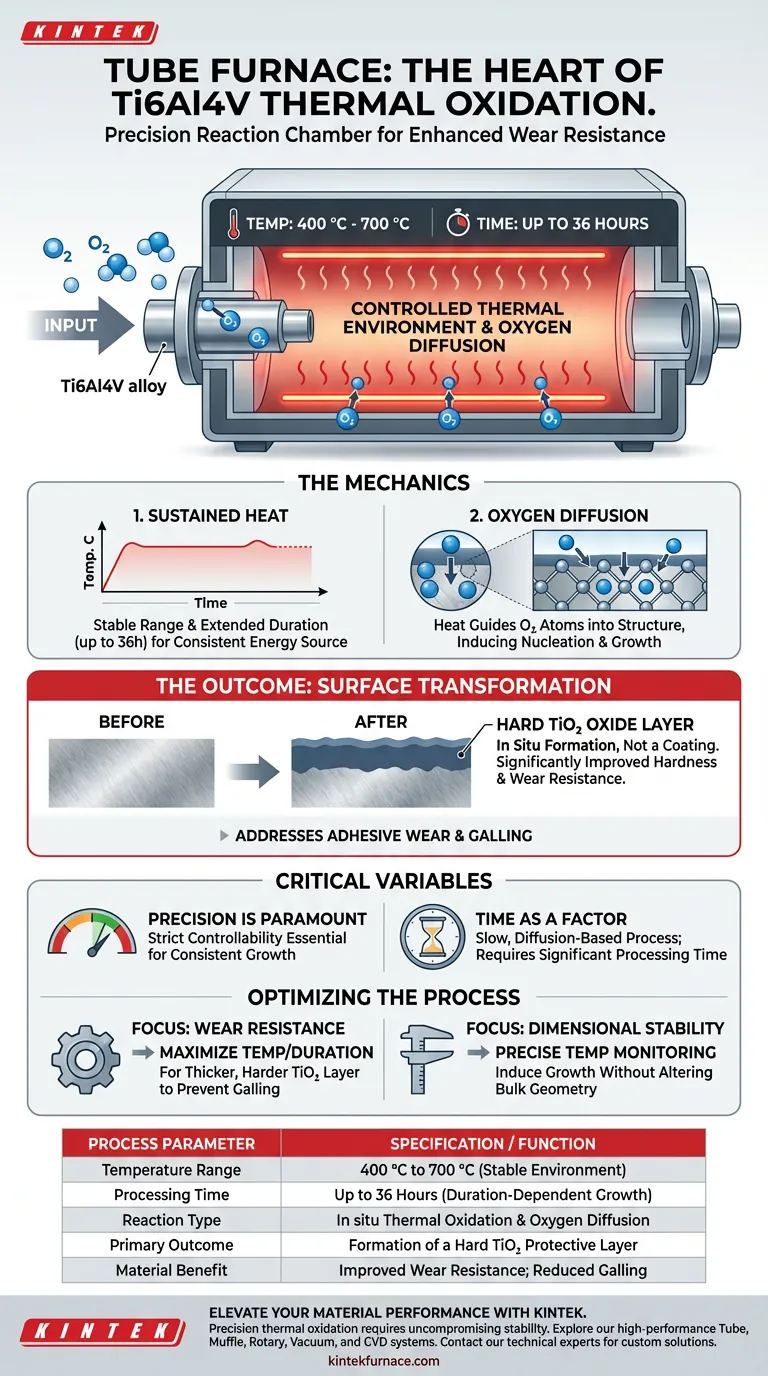

Um Forno Tubular serve como a câmara de reação precisa necessária para oxidar termicamente a liga Ti6Al4V. Ele cria um ambiente estável e de alta temperatura que facilita a interação química entre as moléculas de oxigênio e a superfície do titânio.

O Forno Tubular fornece o calor sustentado (400 °C a 700 °C) necessário para impulsionar a difusão de oxigênio na liga. Este processo induz a nucleação e o crescimento de uma camada de óxido de TiO2 dura, que atua como um escudo protetor para aumentar significativamente a resistência ao desgaste do material.

A Mecânica da Oxidação Térmica

Criando um Ambiente Térmico Controlado

A função principal do Forno Tubular é manter uma faixa de temperatura específica, tipicamente entre 400 °C e 700 °C.

Essa estabilidade é mantida por longos períodos, muitas vezes atingindo até 36 horas.

Este calor sustentado é crítico porque a modificação da superfície não é instantânea; requer uma fonte de energia prolongada e consistente para facilitar a reação.

Facilitando a Difusão de Oxigênio

O ambiente do forno promove a reação térmica entre a atmosfera (especificamente oxigênio) e a superfície da liga de titânio.

A energia térmica guia a difusão de átomos de oxigênio para a estrutura do material.

Essa difusão é o catalisador para a nucleação e o crescimento da camada de óxido, transformando a composição da superfície sem derreter o material a granel.

O Resultado: Transformação da Superfície

Formação da Camada de TiO2

Através deste processo de aquecimento controlado, um filme de óxido de TiO2 é cultivado in situ diretamente na superfície da liga Ti6Al4V.

Ao contrário de um revestimento aplicado, esta camada é quimicamente derivada do próprio material substrato.

Melhoria das Propriedades do Material

A presença desta camada de óxido altera drasticamente as características mecânicas da superfície da liga.

Melhora significativamente a dureza superficial e a resistência ao desgaste.

Esta modificação aborda eficazmente falhas técnicas comuns, como desgaste adesivo e gripamento, que são problemas frequentes em aplicações de pares de atrito.

Variáveis Críticas do Processo

A Precisão é Fundamental

O sucesso do processo de oxidação térmica depende fortemente da controlabilidade do Forno Tubular.

Flutuações fora da faixa de 400 °C a 700 °C podem levar a um crescimento inconsistente do óxido ou à falha em alcançar as propriedades de material desejadas.

Tempo como Fator

Este é um processo lento baseado em difusão, em vez de um tratamento de superfície rápido.

Os operadores devem considerar um tempo de processamento significativo (até 36 horas) para obter uma camada de óxido suficientemente espessa e robusta.

Otimizando o Processo para Sua Aplicação

Para maximizar os benefícios do uso de um Forno Tubular para modificação de Ti6Al4V, considere seus objetivos de desempenho específicos:

- Se o seu foco principal é Resistência ao Desgaste: Garanta que o forno mantenha a extremidade superior do espectro de temperatura ou duração para maximizar a espessura e a dureza da camada de TiO2 para prevenir o gripamento.

- Se o seu foco principal é Estabilidade Dimensional: Monitore de perto a precisão da temperatura para induzir o crescimento do óxido sem alterar a geometria a granel do componente.

O Forno Tubular não é apenas um elemento de aquecimento; é a ferramenta que transforma o oxigênio em um agente endurecedor para ligas de titânio.

Tabela Resumo:

| Parâmetro do Processo | Especificação / Função |

|---|---|

| Faixa de Temperatura | 400 °C a 700 °C (Ambiente estável) |

| Tempo de Processamento | Até 36 horas (Crescimento dependente da duração) |

| Tipo de Reação | Oxidação Térmica In situ e Difusão de Oxigênio |

| Resultado Principal | Formação de uma camada protetora dura de TiO2 |

| Benefício do Material | Melhor resistência ao desgaste; redução do desgaste adesivo/gripamento |

Eleve o Desempenho do Seu Material com a KINTEK

A oxidação térmica de precisão de Ti6Al4V requer estabilidade de temperatura e controle atmosférico intransigentes. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas de aplicações de laboratório e industriais. Se você precisa de uma configuração padrão ou de uma solução personalizável adaptada às suas necessidades exclusivas de pesquisa, nossos fornos de alta temperatura garantem resultados consistentes sempre.

Pronto para otimizar seu processo de tratamento de ligas? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Qunfeng Zeng, Xunkai Wei. Study on High-Temperature, Ultra-Low Wear Behaviors of Ti6Al4V Alloy with Thermal Oxidation Treatment. DOI: 10.3390/coatings14040416

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura garante a conversão eficaz durante a selenização de MOFs? Otimize a sua síntese

- Qual o papel de um forno tubular de laboratório no processo de carbonização de fiapos de artemísia? Guia Especializado em Síntese de Biomassa

- Como um forno tubular de alta temperatura facilita a síntese de catalisadores Ni17W3/MoO3-x/WO3-x durante o recozimento?

- Quais são as principais características de um forno de tubo bipartido? Desbloqueie Acesso e Controle Superiores para Amostras Complexas

- Como um forno tubular facilita a carbonização de ZIFs, evitando a oxidação? Insights de Especialistas

- Qual é a diferença entre o comprimento da zona de aquecimento e a zona de temperatura constante em fornos tubulares? Otimize o seu Processamento Térmico

- Quais materiais são usados para os tubos em fornos de tubo de queda e por quê? Escolha o Tubo Certo para o Sucesso em Altas Temperaturas

- Como um forno de sinterização de tubos de alta precisão contribui para a formação da estrutura cristalina de Li3-3xScxSb?