Uma sonda de termopar de alta precisão serve como o padrão definitivo de referência de temperatura durante o processo de calibração. Ela é colocada em estreita proximidade com o sensor de fibra óptica para validar em tempo real a temperatura interna real do forno mufla, fornecendo uma linha de base de verdade contra a qual o desempenho do sensor óptico é medido.

Ao comparar as leituras estáveis do termopar com os deslocamentos de comprimento de onda do sensor de fibra óptica, os pesquisadores podem gerar um ajuste linear por partes. Este modelo matemático compensa efeitos térmicos não lineares no material da fibra, garantindo que os dados futuros de monitoramento de estresse não sejam distorcidos por anomalias de alta temperatura.

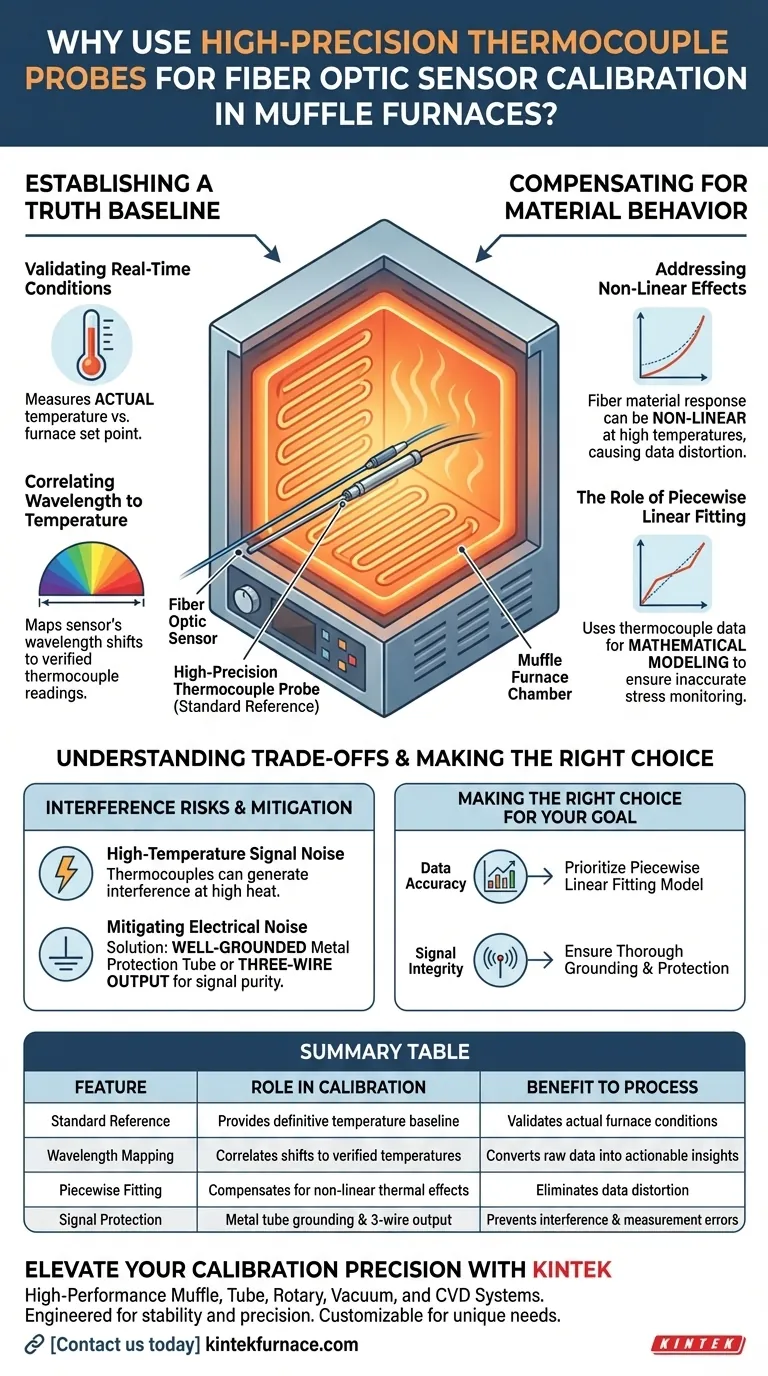

Estabelecendo uma Linha de Base de Verdade

Validando Condições em Tempo Real

O ambiente dentro de um forno mufla pode flutuar. Para garantir que o sensor de fibra óptica seja calibrado corretamente, você não pode depender apenas do ponto de ajuste do forno.

Você deve usar um termopar de alta precisão como referência padrão.

Colocado perto do sensor de fibra óptica, esta sonda mede a temperatura real que o sensor está experimentando.

Correlação de Comprimento de Onda com Temperatura

Sensores de fibra óptica respondem ao calor exibindo deslocamentos de comprimento de onda.

Para interpretar esses deslocamentos com precisão, eles devem ser mapeados contra um valor de temperatura conhecido e verificado fornecido pelo termopar.

Compensando o Comportamento do Material

Abordando Efeitos Não Lineares

Materiais de fibra óptica nem sempre respondem a mudanças de temperatura de forma perfeitamente linear, especialmente em altas temperaturas.

Efeitos térmicos podem introduzir distorções não lineares nos dados, o que distorceria os resultados do monitoramento de estresse se não fossem corrigidos.

O Papel do Ajuste Linear por Partes

Usando os dados do termopar, os pesquisadores podem aplicar ajuste linear por partes.

Este método divide a resposta de temperatura em seções menores para modelar a não linearidade com precisão.

Esta compensação matemática garante que o sensor de fibra óptica forneça dados precisos de monitoramento de estresse, filtrando efetivamente os erros térmicos.

Compreendendo os Trade-offs: Riscos de Interferência

Ruído de Sinal em Alta Temperatura

Embora os termopares sejam essenciais para a calibração, eles não são imunes a desafios ambientais.

Em temperaturas mais altas do forno, termopares conectados a controladores podem gerar interferência e erros de medição.

Mitigando Ruído Elétrico

Para manter a integridade do seu padrão de calibração, o tubo de proteção metálico do termopar deve ser bem aterrado.

A falha em aterrar o dispositivo adequadamente pode resultar em ruído de sinal que compromete a calibração.

Em cenários críticos, o uso de um termopar com saída de três fios é recomendado para reduzir ainda mais a interferência e garantir que os dados de referência permaneçam puros.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu processo de calibração produza dados confiáveis de monitoramento de estresse, aplique os seguintes princípios:

- Se o seu foco principal for a precisão dos dados: Priorize a criação de um modelo de ajuste linear por partes para compensar matematicamente a resposta térmica não linear da fibra.

- Se o seu foco principal for a integridade do sinal: Certifique-se de que o termopar utilize um tubo de proteção metálico que esteja completamente aterrado para evitar interferência elétrica em alta temperatura.

Ao ancorar seus dados ópticos a uma referência térmica precisa, você transforma deslocamentos brutos de comprimento de onda em insights de engenharia acionáveis e verificados.

Tabela Resumo:

| Recurso | Papel na Calibração | Benefício para o Processo |

|---|---|---|

| Referência Padrão | Fornece uma linha de base de temperatura definitiva | Valida as condições reais do forno em comparação com os pontos de ajuste |

| Mapeamento de Comprimento de Onda | Correla deslocamentos com temperaturas verificadas | Converte dados ópticos brutos em insights acionáveis |

| Ajuste por Partes | Compensa efeitos térmicos não lineares | Elimina distorções de dados em altas temperaturas |

| Proteção de Sinal | Aterramento do tubo metálico e saída de 3 fios | Evita interferência elétrica e erros de medição |

Eleve a Precisão da Sua Calibração com a KINTEK

Não deixe que a não linearidade térmica ou o ruído de sinal comprometam sua pesquisa crítica. A KINTEK fornece soluções de alta temperatura de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — projetados para estabilidade e precisão.

Apoiados por P&D e fabricação especializados, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de calibração e monitoramento de estresse. Entre em contato conosco hoje para descobrir como a tecnologia térmica avançada da KINTEK pode fornecer a precisão e a confiabilidade que seu laboratório exige.

Guia Visual

Referências

- Kaiyue Qi, Peng Li. Monitoring of Internal Stress in Stainless Steel Materials at High Temperatures Using Optical FPI and LPFG. DOI: 10.58286/30974

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de carboneto de silício? Obtenha Aquecimento de Alta Temperatura, Limpo e Eficiente

- Por que é necessária uma câmara de reação de fluxo com aquecedor integrado? Desacoplamento de Efeitos Térmicos e Plasmônicos

- Que tipo de elementos de aquecimento são comumente usados em fornos de tubo e de caixa? Explore as principais opções para laboratórios de alta temperatura

- Por que o ródio puro é adequado para elementos de aquecimento de alta temperatura? Descubra sua estabilidade e durabilidade superiores

- O que causa o lascamento (spalling) em elementos de aquecimento de MoSi2 e como isso pode ser resolvido? Evite Danos e Prolongue a Vida Útil do Elemento

- Que tipos de juntas são recomendados para conectar seções de elementos de aquecimento? Escolha Juntas Soldadas para Confiabilidade

- Em que faixa de temperatura os elementos de aquecimento de SiC podem operar? Desbloqueie a Eficiência de Alta Temperatura até 1600°C

- Quais são os tipos comuns de elementos de aquecimento e acessórios de MoSi2? Descubra Formas, Graus e Benefícios