Em resumo, os elementos de aquecimento de carboneto de silício (SiC) são escolhidos pela sua capacidade de operar de forma confiável em temperaturas extremamente altas, onde os elementos metálicos tradicionais falhariam. Eles combinam esse desempenho de alta temperatura com excelente eficiência energética, limpeza operacional e flexibilidade de design significativa, tornando-os uma tecnologia fundamental para fornos e estufas industriais.

Embora existam muitas tecnologias de aquecimento, os elementos de carboneto de silício resolvem um problema específico: eles fornecem calor radiante limpo, controlável e eficiente em temperaturas muito além das capacidades das ligas metálicas. Isso os torna a escolha padrão para processos de aquecimento elétrico de alta temperatura exigentes.

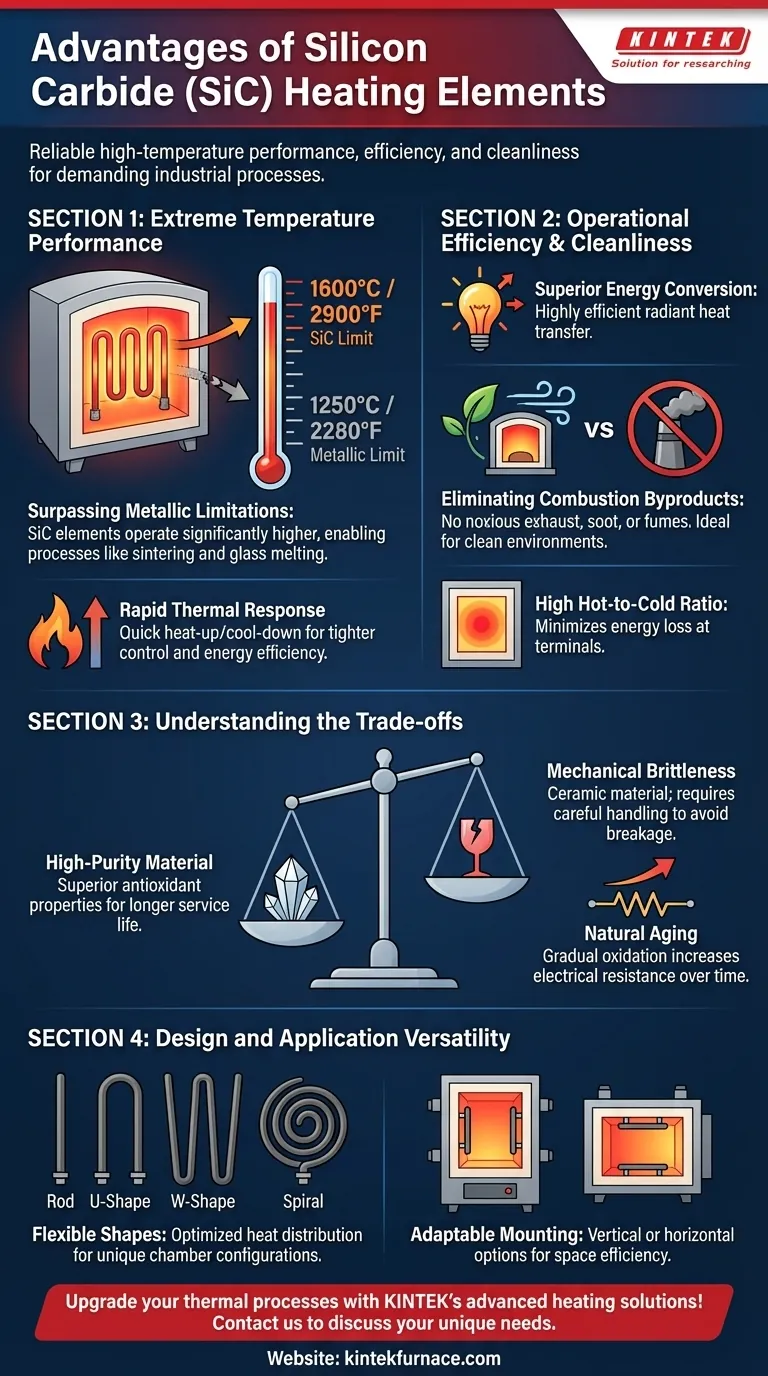

A Vantagem Central: Desempenho em Temperaturas Extremas

A principal razão para selecionar o carboneto de silício é a sua capacidade de funcionar em calor extremo. Essa capacidade o separa fundamentalmente de outras tecnologias comuns de aquecimento elétrico.

Superando as Limitações dos Elementos Metálicos

Elementos de aquecimento tradicionais, geralmente feitos de ligas de níquel-cromo (NiCr) ou ferro-cromo-alumínio (FeCrAl), têm temperaturas máximas de operação que chegam a cerca de 1250°C (2280°F). Os elementos de carboneto de silício podem operar em temperaturas superficiais significativamente mais altas, frequentemente atingindo 1600°C (2900°F) ou mais.

Viabilizando Processos de Alta Temperatura

Essa tolerância a altas temperaturas não é apenas uma melhoria incremental; ela possibilita processos industriais inteiros que seriam impossíveis com calor elétrico. Isso inclui aplicações como sinterização de cerâmicas técnicas, fusão de vidro e operação de fornos laboratoriais de alta temperatura.

Resposta Térmica Rápida

O carboneto de silício tem uma massa térmica relativamente baixa, permitindo que os elementos aqueçam e esfriem rapidamente. Essa resposta rápida proporciona um controle de processo mais rigoroso, reduz os tempos de ciclo e melhora a eficiência energética geral ao minimizar o calor desperdiçado durante o resfriamento do forno.

Eficiência Operacional e Limpeza

Além da temperatura bruta, os elementos de SiC oferecem benefícios operacionais distintos que simplificam o projeto do sistema e reduzem os custos a longo prazo.

Conversão de Energia Superior

Os elementos de SiC funcionam irradiando calor diretamente quando uma corrente elétrica passa por eles. Este método de transferência de calor é altamente eficiente, garantindo que a maior parte da energia elétrica seja convertida diretamente em energia térmica utilizável dentro da câmara do forno.

Eliminação de Subprodutos da Combustão

Como fonte de aquecimento elétrico, os elementos de SiC não produzem exaustão nociva, fuligem ou vapores. Isso elimina a necessidade de armazenamento de combustível, linhas de combustível e sistemas de ventilação complexos, criando um ambiente de trabalho mais limpo e seguro. É ideal para processos onde a pureza atmosférica é crítica.

Alta Razão Quente para Frio

Esses elementos podem ser fabricados com uma diferença de resistência muito alta entre a zona quente (a seção de aquecimento) e as extremidades frias (os terminais). Isso concentra o calor precisamente onde é necessário dentro do forno, minimizando a perda de energia nas conexões dos terminais.

Entendendo as Compensações

Nenhum material é perfeito. Reconhecer as propriedades e limitações do carboneto de silício é fundamental para uma implementação bem-sucedida e uma longa vida útil.

A Importância do Material de Alta Pureza

A qualidade de um elemento de SiC está diretamente ligada à sua matéria-prima. O pó de carboneto de silício verde de alta pureza cria um elemento mais denso e uniforme. Isso resulta em propriedades antioxidantes superiores e uma vida útil mais longa e previsível.

Fragilidade Mecânica

O carboneto de silício é um material cerâmico. Embora seja incrivelmente forte sob altas temperaturas, ele também é frágil à temperatura ambiente. Deve-se ter cuidado durante a instalação e manutenção para evitar choques mecânicos, que podem fazer com que os elementos rachem ou quebrem.

Envelhecimento Natural e Resistência

Ao longo de sua vida útil operacional, os elementos de SiC oxidam gradualmente. Este processo aumenta lentamente sua resistência elétrica. Os sistemas de alimentação de energia devem ser projetados para acomodar essa mudança, fornecendo voltagem progressivamente mais alta para manter a saída de energia e a temperatura desejadas.

Versatilidade de Design e Aplicação

O carboneto de silício não é uma solução única para todos. Ele pode ser adaptado para se adequar à geometria específica e aos requisitos de uma ampla gama de equipamentos de aquecimento.

Formatos e Tamanhos Flexíveis

Os fabricantes podem produzir elementos de SiC em vários formatos, incluindo hastes, formatos em U, formatos em W e espirais. Isso permite que os projetistas de fornos otimizem a distribuição de calor e encaixem os elementos em configurações de câmara exclusivas.

Opções de Montagem Adaptáveis

A maioria dos tipos de elementos de SiC pode ser montada vertical ou horizontalmente. Isso oferece flexibilidade significativa no projeto do forno, permitindo o uso mais eficiente do espaço e a transferência de calor ideal para o produto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto depende inteiramente dos requisitos do seu processo.

- Se o seu foco principal é atingir temperaturas acima de 1250°C (2280°F): O carboneto de silício é a escolha padrão e mais confiável, pois os elementos metálicos não são adequados.

- Se o seu foco principal é a limpeza do processo e o controle atmosférico: O SiC fornece calor elétrico preciso e livre de contaminantes, sem os subprodutos associados à combustão a gás.

- Se o seu foco principal é a ciclagem rápida e a eficiência do processo: A resposta térmica rápida do SiC pode reduzir significativamente os tempos de ciclo e diminuir os custos de energia em comparação com sistemas de aquecimento de massa mais lenta e maior.

Em última análise, escolher o carboneto de silício é uma decisão de priorizar a capacidade de alta temperatura e o desempenho limpo e eficiente para seus processos térmicos mais exigentes.

Tabela de Resumo:

| Vantagem | Benefício Principal | Ideal Para |

|---|---|---|

| Desempenho em Temperatura Extrema | Opera até 1600°C, superando ligas metálicas | Sinterização de cerâmicas, laboratórios de alta temperatura |

| Eficiência Energética | Alta conversão de calor radiante, resposta térmica rápida | Redução de tempos de ciclo e custos de energia |

| Limpeza Operacional | Sem subprodutos de combustão, livre de contaminantes | Processos que exigem pureza atmosférica |

| Flexibilidade de Design | Vários formatos e opções de montagem | Configurações de forno personalizadas |

Atualize seus processos térmicos com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para eficiência e desempenho superiores. Entre em contato conosco hoje para discutir como podemos aprimorar suas operações!

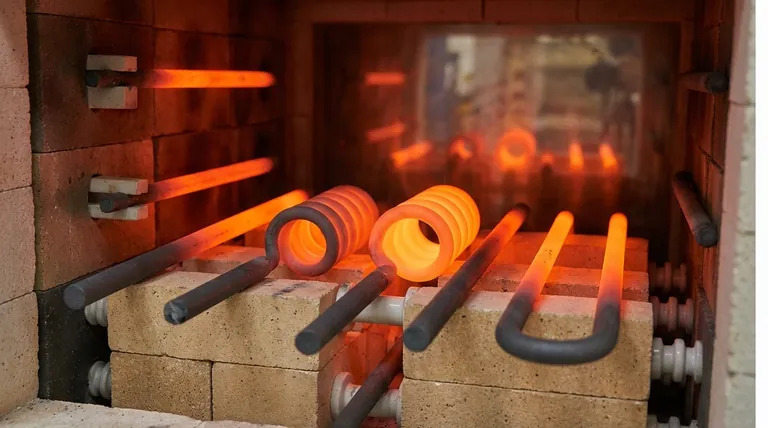

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas