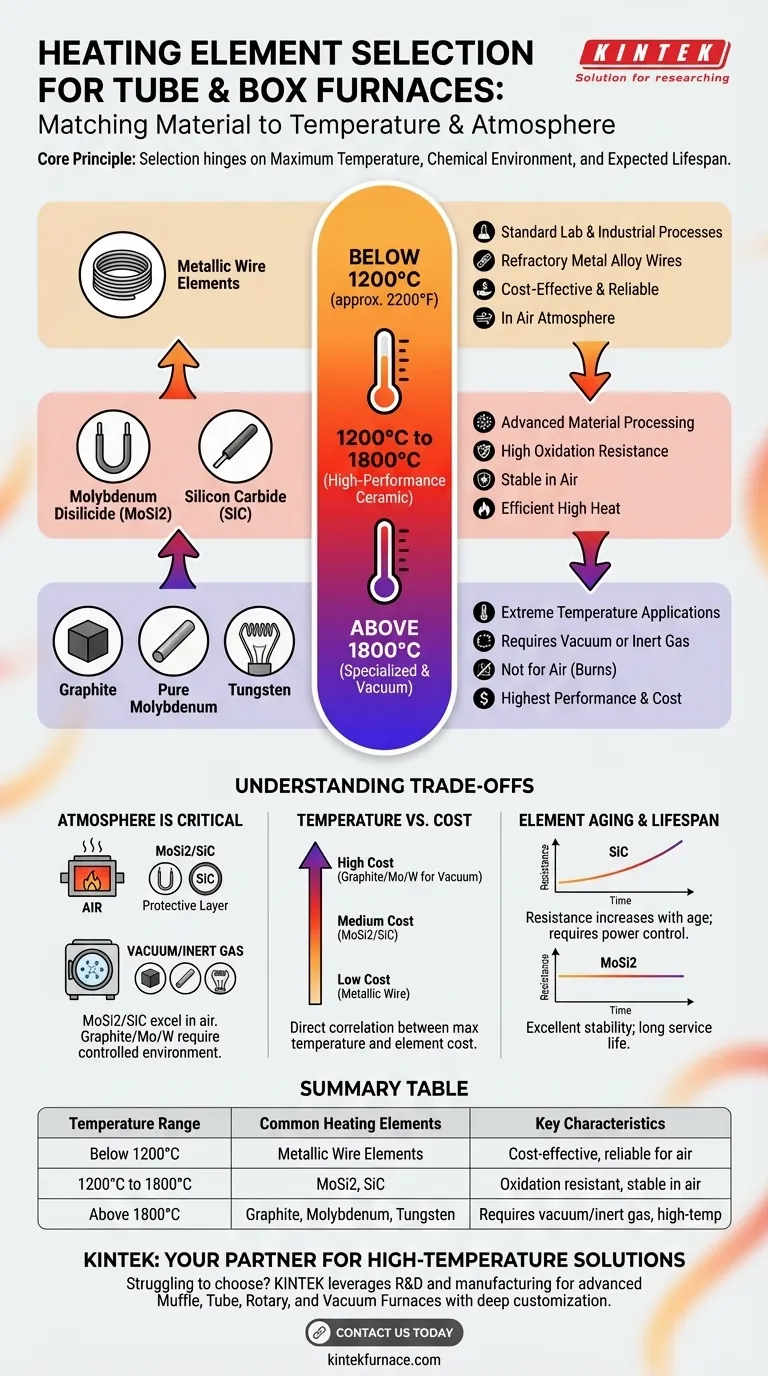

Em sua essência, tanto os fornos de tubo quanto os de caixa geralmente dependem de dois tipos principais de elementos de aquecimento para aplicações de alta temperatura: Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC). Para operações de baixa temperatura, tipicamente abaixo de 1200°C, os fornos frequentemente usam elementos de fio metálico mais convencionais. A escolha específica é ditada pela temperatura operacional necessária e pelas condições atmosféricas dentro do forno.

A seleção de um elemento de aquecimento de forno não é uma questão de preferência, mas uma consequência direta da física. A decisão depende de três fatores: a temperatura máxima exigida, o ambiente químico (ar, gás inerte ou vácuo) e a vida útil esperada do elemento.

O Princípio Central: Combinando Material com Temperatura

O desafio fundamental no projeto de fornos é encontrar um material que possa gerar imenso calor e sobreviver ao ambiente extremo que ele cria. Diferentes materiais se destacam em diferentes faixas de temperatura.

Abaixo de 1200°C: Elementos de Fio Metálico

Para muitos processos laboratoriais e industriais padrão, as temperaturas de operação não excedem 1200°C (aprox. 2200°F).

Nesses fornos, fios de liga de metal refratário são a escolha mais comum e econômica. Esses elementos são tipicamente enrolados e embutidos diretamente no isolamento do forno, o que maximiza a uniformidade térmica e o espaço útil da câmara.

1200°C a 1800°C: Elementos Cerâmicos de Alto Desempenho

Esta é a faixa onde ocorre a maioria dos processamentos avançados de materiais, sinterização e recozimento. Elementos metálicos não conseguem sobreviver a essas temperaturas de forma confiável em uma atmosfera de ar.

Os materiais dominantes aqui são Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC). São elementos cerâmicos robustos, altamente resistentes à oxidação e capazes de produzir temperaturas muito altas de forma eficiente.

Acima de 1800°C: Elementos Especializados e a Vácuo

Para aplicações de temperatura extrema ou aquelas que exigem uma atmosfera controlada e não oxidante, é necessária uma classe diferente de elementos.

Materiais como Grafite, Molibdênio puro e Tungstênio podem atingir temperaturas de 2200°C e além. No entanto, eles queimarão rapidamente na presença de oxigênio e devem ser usados em vácuo ou em um ambiente de gás inerte.

Compreendendo as Trocas

A escolha de um elemento de aquecimento envolve equilibrar desempenho, custo e restrições operacionais. Nenhum elemento único é perfeito para todas as aplicações.

A Atmosfera é Crítica

Esta é a troca mais importante. MoSi2 e SiC são valorizados por sua capacidade de operar no ar porque formam uma camada vítrea protetora de óxido de silício em sua superfície.

Em contraste, elementos como Grafite e Tungstênio oferecem limites de temperatura mais altos, mas são completamente intolerantes ao oxigênio em altas temperaturas. Seu uso exige um sistema de vácuo ou gás inerte mais complexo e caro.

Temperatura vs. Custo

Existe uma correlação direta entre a temperatura máxima de operação de um elemento e seu custo.

Elementos de fio metálico são os mais econômicos. SiC e MoSi2 representam um salto significativo tanto em desempenho quanto em preço. Sistemas de Grafite, Molibdênio e Tungstênio para vácuo ou atmosferas inertes são tipicamente os mais caros.

Envelhecimento e Vida Útil do Elemento

Os elementos de aquecimento se degradam com o tempo. Elementos de SiC, por exemplo, experimentam um aumento na resistência elétrica à medida que envelhecem, o que pode exigir um controlador de potência mais sofisticado para manter uma saída consistente.

Os elementos de MoSi2 são conhecidos por sua excelente estabilidade e longa vida útil, mostrando muito pouca alteração na resistência ao longo do tempo. Essa confiabilidade é uma razão fundamental para sua ampla adoção em aplicações exigentes.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de forno, e, portanto, de seus elementos de aquecimento, deve ser guiada inteiramente pelos requisitos do seu processo.

- Se o seu foco principal é trabalho geral de laboratório no ar até 1200°C: Um forno com elementos de fio metálico oferece a solução mais econômica e confiável.

- Se o seu foco principal é processamento de alta temperatura no ar (1200°C - 1800°C): Procure fornos com elementos de Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) por seu alto desempenho e durabilidade.

- Se o seu foco principal é trabalho de temperatura ultra-alta ou exige uma atmosfera controlada: Você deve usar um forno especificamente projetado com elementos de Grafite, Molibdênio ou Tungstênio dentro de uma câmara de vácuo ou gás inerte.

Em última análise, compreender a interação entre sua temperatura alvo e a atmosfera operacional o guiará à tecnologia de elemento de aquecimento correta.

Tabela Resumo:

| Faixa de Temperatura | Elementos de Aquecimento Comuns | Características Principais |

|---|---|---|

| Abaixo de 1200°C | Elementos de Fio Metálico | Econômicos, confiáveis para atmosferas de ar |

| 1200°C a 1800°C | Dissiliceto de Molibdênio (MoSi2), Carbeto de Silício (SiC) | Resistentes à oxidação, desempenho estável no ar |

| Acima de 1800°C | Grafite, Molibdênio, Tungstênio | Exige vácuo ou gás inerte, capaz de altas temperaturas |

Com dificuldade para escolher o elemento de aquecimento certo para o seu forno de laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos para desempenho e eficiência ótimos. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar seus processos laboratoriais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora