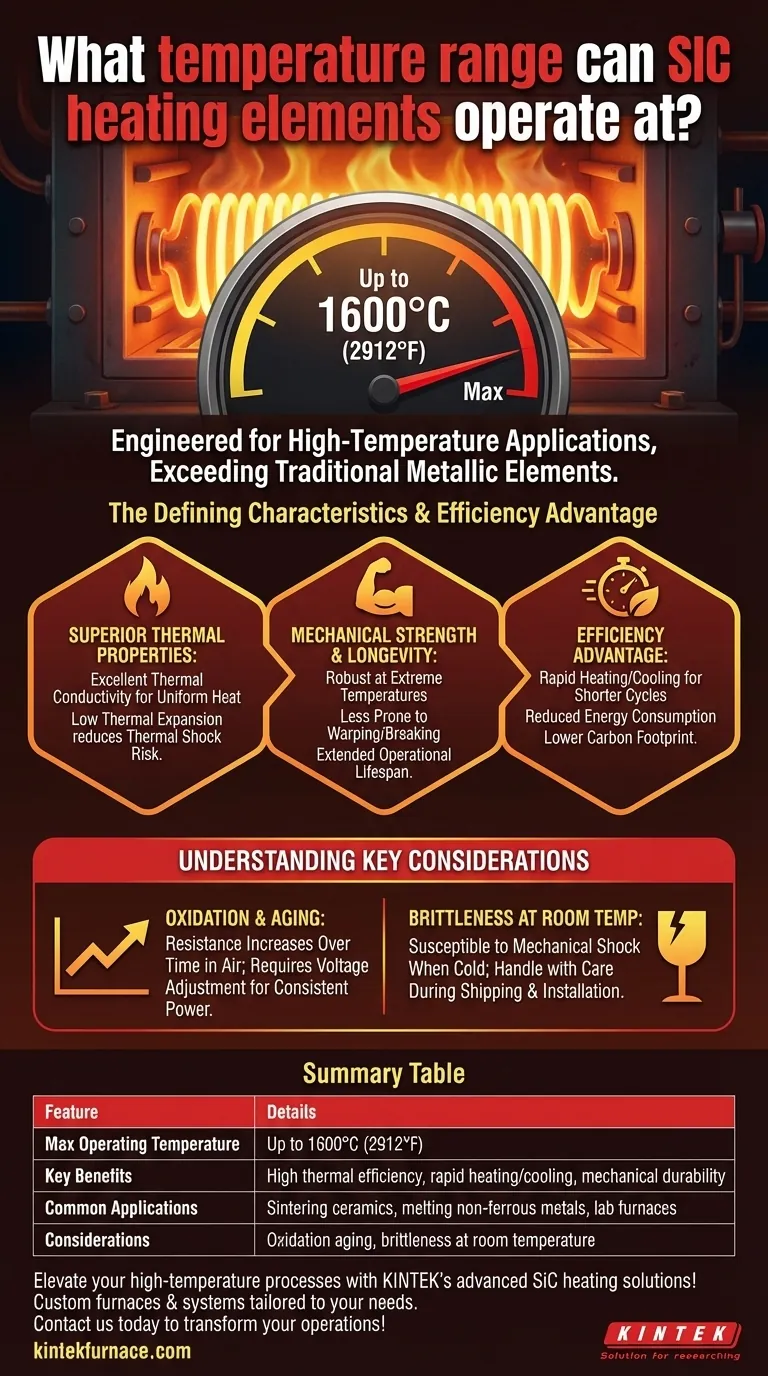

Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) são projetados para aplicações de alta temperatura, capazes de operar em temperaturas de superfície de até 1600°C (2912°F). Esta capacidade excede significativamente a da maioria dos elementos de aquecimento metálicos tradicionais, tornando-os uma escolha padrão para processos industriais exigentes.

Embora o teto de alta temperatura seja sua característica mais notável, o verdadeiro valor dos elementos de SiC reside na sua combinação de eficiência térmica, taxas de aquecimento rápidas e durabilidade mecânica, que juntas reduzem os custos operacionais e melhoram a confiabilidade do processo.

As Características Definidoras dos Elementos de SiC

Compreender por que os elementos de SiC são escolhidos requer olhar além de sua temperatura máxima. Suas propriedades físicas e térmicas trabalham em conjunto para oferecer desempenho superior em ambientes extremos.

Desbloqueando Processos de Alta Temperatura

Os elementos de SiC atingem e mantêm de forma confiável temperaturas inacessíveis a muitos outros materiais. Isso os torna essenciais para processos que exigem calor consistente e intenso.

Aplicações como sinterização de cerâmicas, fusão de metais não ferrosos e várias operações de fornos de laboratório dependem dessa capacidade de alta temperatura.

Propriedades Térmicas Superiores

O SiC possui excelente condutividade térmica. Isso garante que o calor seja transferido de forma eficiente e uniforme do elemento para a câmara do forno, evitando pontos quentes e promovendo uma qualidade uniforme do produto.

Além disso, esses elementos têm um baixo coeficiente de expansão térmica. Eles expandem e contraem muito pouco quando aquecidos e resfriados, o que reduz drasticamente o risco de choque térmico e quebra mecânica.

Resistência Mecânica e Longevidade

Mesmo em temperaturas extremas, os elementos de SiC exibem excelente resistência mecânica. Essa robustez física os torna menos propensos a flacidez, empenamento ou quebra em comparação com alternativas metálicas.

Essa durabilidade inerente se traduz diretamente em uma vida útil operacional mais longa, reduzindo a necessidade de substituições frequentes e minimizando o tempo de inatividade de manutenção dispendioso.

A Vantagem da Eficiência

As propriedades do material SiC também criam vantagens significativas no uso de energia e na velocidade do processo, impactando diretamente seus resultados financeiros.

Aquecimento e Resfriamento Rápidos

Os elementos de SiC podem atingir sua temperatura alvo muito rapidamente. Essa taxa de aquecimento rápida encurta os tempos de ciclo do processo, aumentando a produção.

A capacidade de resfriar rapidamente também adiciona flexibilidade ao processo e pode reduzir ainda mais o consumo de energia entre os ciclos.

Consumo de Energia Reduzido

A combinação de transferência de calor eficiente e aquecimento rápido significa menos energia desperdiçada. Isso leva a contas de energia mais baixas e uma pegada de carbono reduzida para sua operação.

Ao fornecer calor precisamente onde e quando é necessário, os elementos de SiC contribuem para um aquecimento industrial mais sustentável e econômico.

Compreendendo as Principais Considerações

Embora altamente eficazes, os elementos de SiC possuem características operacionais que devem ser gerenciadas para um desempenho e longevidade ótimos. Eles não são um substituto universal para todos os sistemas de aquecimento.

Oxidação e Envelhecimento do Elemento

Os elementos de SiC estão sujeitos à oxidação, especialmente quando operam no ar em altas temperaturas. Esse processo aumenta gradualmente a resistência elétrica do elemento ao longo do tempo.

Esse "envelhecimento" é uma característica normal e previsível. Para manter uma saída de energia consistente, o sistema de alimentação deve ser capaz de fornecer uma tensão crescente durante a vida útil do elemento.

Fragilidade à Temperatura Ambiente

Embora muito forte em altas temperaturas, o SiC pode ser frágil e suscetível a choques mecânicos quando frio.

Deve-se ter cuidado durante o envio, manuseio e instalação para evitar fraturas. Uma vez instalado e levado à temperatura, sua força se torna um grande trunfo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento correto depende inteiramente das demandas primárias de sua aplicação específica.

- Se o seu foco principal é atingir temperaturas extremas: O SiC é a escolha definitiva para processos que exigem calor estável e confiável de até 1600°C.

- Se o seu foco principal é a velocidade e a produtividade do processo: Os ciclos rápidos de aquecimento e resfriamento dos elementos de SiC podem encurtar significativamente os tempos de processo e aumentar a produtividade.

- Se o seu foco principal é o custo operacional de longo prazo e a confiabilidade: A durabilidade e a eficiência energética dos elementos de SiC reduzem as necessidades de manutenção e diminuem as contas de energia ao longo de sua vida útil estendida.

Em última análise, escolher elementos de aquecimento de SiC é um investimento na capacidade do processo, eficiência e confiabilidade de longo prazo para aplicações térmicas de alta demanda.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima de Operação | Até 1600°C (2912°F) |

| Principais Benefícios | Alta eficiência térmica, aquecimento/resfriamento rápido, durabilidade mecânica |

| Aplicações Comuns | Sinterização de cerâmicas, fusão de metais não ferrosos, fornos de laboratório |

| Considerações | Envelhecimento por oxidação, fragilidade à temperatura ambiente |

Eleve seus processos de alta temperatura com as soluções avançadas de aquecimento de SiC da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora