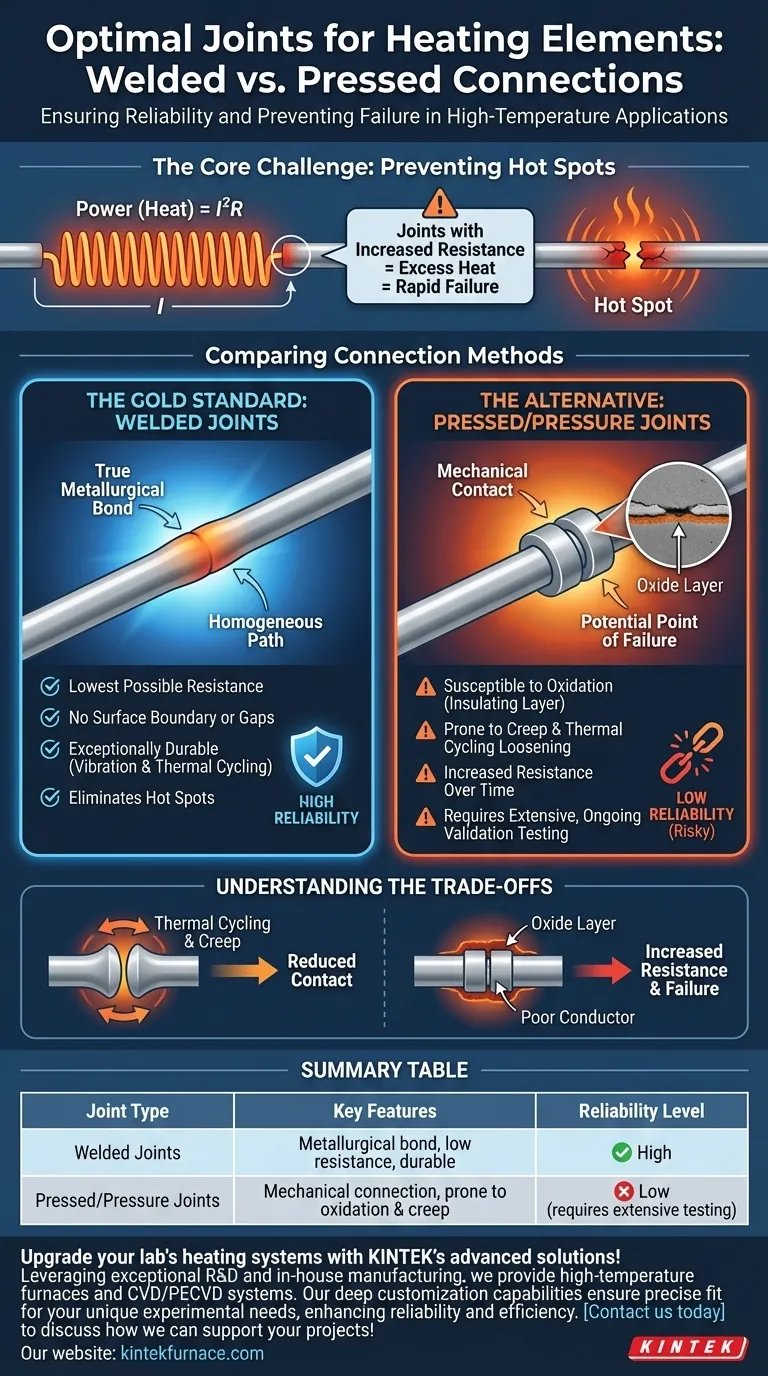

Para conectar seções de elementos de aquecimento, as juntas soldadas são o método superior e mais confiável. Uma solda executada corretamente cria uma ligação metalúrgica única e contínua que é elétrica e mecanicamente indistinguível do material original. Embora juntas prensadas ou de pressão possam ser usadas, elas introduzem riscos significativos de falha ao longo do tempo e exigem validação extensiva para serem consideradas seguras.

O principal desafio na união de elementos de aquecimento não é simplesmente fazer uma conexão elétrica, mas evitar que essa conexão se torne um ponto de falha. Qualquer junta que adicione resistência elétrica gerará calor excessivo, levando à rápida degradação e queima.

Por que a Integridade da Junta é Crítica para Elementos de Aquecimento

Para selecionar a junta correta, você deve primeiro entender a física que governa a falha do elemento de aquecimento. A junta é quase sempre o elo mais fraco do sistema.

A Física da Falha: Resistência e Pontos Quentes

Todo condutor, incluindo um elemento de aquecimento, gera calor de acordo com a fórmula Potência (Calor) = I²R (Corrente ao quadrado vezes Resistência). O elemento é projetado para ter uma resistência específica e uniforme ao longo de seu comprimento para produzir calor consistente.

Uma junta de má qualidade introduz um pequeno ponto de resistência muito maior. Mesmo um aumento fracionário na resistência na junta fará com que esse ponto específico se torne significativamente mais quente do que o resto do elemento. Este "ponto quente" é o ponto de partida para a falha catastrófica.

O Objetivo: Um Caminho Elétrico Homogêneo

A junta ideal tem exatamente a mesma resistência elétrica e propriedades mecânicas que o próprio fio do elemento. Não deve ser um componente separado, mas uma transição invisível e contínua.

Alcançar isso garante aquecimento uniforme, desempenho previsível e vida útil máxima. Quanto mais próxima uma junta estiver desse ideal, mais confiável ela será.

Comparando Métodos de Conexão

A escolha entre soldagem e prensagem mecânica se resume a uma escolha entre criar um caminho verdadeiramente homogêneo ou apenas gerenciar um potencial ponto de falha.

O Padrão Ouro: Juntas Soldadas

Uma junta soldada é o único método que alcança uma verdadeira ligação metalúrgica. As duas peças de metal são fundidas em uma só, eliminando qualquer lacuna física ou limite de superfície entre elas.

Isso resulta na menor resistência possível da junta, virtualmente idêntica ao material original. Consequentemente, não cria um ponto quente e é excepcionalmente durável contra vibração e o estresse de ciclos térmicos repetidos.

A Alternativa: Juntas Prensadas ou de Pressão

Juntas prensadas ou de pressão, como crimpagens ou braçadeiras aparafusadas, dependem de força mecânica para pressionar duas superfícies juntas. A corrente elétrica deve fluir através desse limite de superfície.

Embora possam ter um desempenho adequado quando novas, são inerentemente suscetíveis à degradação ao longo do tempo. A referência a "testadas exaustivamente" é um aviso crítico sobre sua instabilidade a longo prazo.

Compreendendo as Trocas e os Riscos

Optar por uma junta mecânica introduz modos de falha que simplesmente não estão presentes em uma conexão devidamente soldada. Compreender esses riscos é essencial para qualquer aplicação de alta confiabilidade.

O Risco Inevitável de Oxidação

Na temperatura de operação, as superfícies metálicas dentro de uma junta de pressão são expostas ao oxigênio. Isso faz com que uma camada de óxido se forme. A maioria dos óxidos metálicos são maus condutores elétricos ou até mesmo isolantes.

À medida que essa camada isolante se acumula, a resistência da junta aumenta, criando um ponto quente que acelera ainda mais a oxidação. Esse ciclo vicioso é uma causa primária de falha de juntas mecânicas em aplicações de aquecimento.

O Perigo do Ciclo Térmico e da Deformação Lenta (Creep)

À medida que o elemento aquece e esfria, os metais se expandem e contraem. Esse movimento constante, conhecido como ciclo térmico, pode afrouxar gradualmente uma junta mecânica, reduzindo a pressão de aperto.

Além disso, sob pressão constante em altas temperaturas, o metal pode se deformar lentamente em um processo chamado deformação lenta (creep). Ambos os efeitos levam à redução do contato, maior resistência e eventual falha.

O Ônus dos "Testes Exaustivos"

A exigência de "testar exaustivamente" as juntas de pressão não é um assunto trivial. Requer um programa de validação rigoroso que simule toda a vida útil esperada do produto sob as piores condições.

Isso envolve extensos ciclos térmicos, testes de vibração e monitoramento da resistência da junta para garantir que ela permaneça estável. O custo e o tempo necessários para essa validação podem muitas vezes superar a conveniência inicial de fabricação de usar uma junta de pressão.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser impulsionada pelo nível de confiabilidade e segurança exigido para o seu produto.

- Se o seu foco principal é máxima confiabilidade, segurança e longevidade do produto: Use juntas soldadas. Este é o único método que elimina efetivamente a junta como um ponto de falha primário.

- Se você está considerando juntas prensadas devido a restrições de fabricação: Você deve se comprometer com um programa de testes rigoroso, caro e contínuo para provar que a junta não falhará prematuramente em campo.

Em última análise, projetar um elemento de aquecimento durável significa minimizar todos os potenciais pontos de falha, e a maneira mais eficaz de garantir uma conexão é soldá-la.

Tabela Resumo:

| Tipo de Junta | Características Principais | Nível de Confiabilidade |

|---|---|---|

| Juntas Soldadas | Ligação metalúrgica, baixa resistência, durável | Alto |

| Juntas Prensadas/de Pressão | Conexão mecânica, propensa à oxidação e deformação lenta (creep) | Baixo (requer testes extensivos) |

Atualize os sistemas de aquecimento do seu laboratório com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a confiabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

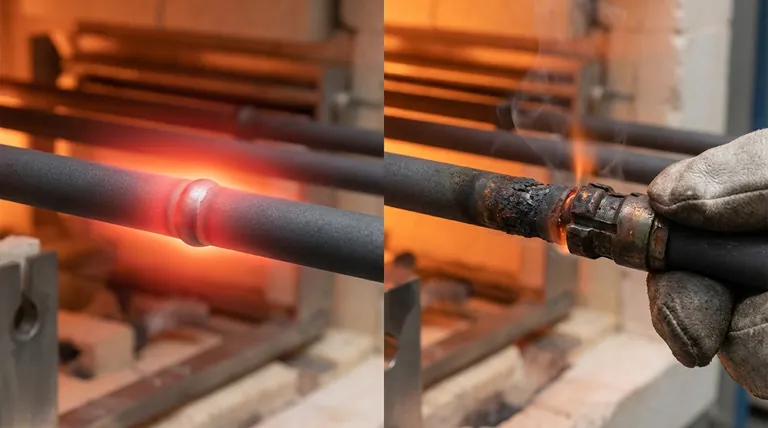

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade