O lascamento em elementos de aquecimento de MoSi2 é uma forma de degradação superficial causada pela operação em uma atmosfera redutora. Esse ambiente impede que o elemento forme uma nova camada protetora de dióxido de silício (SiO2), levando ao descascamento da camada existente. Isso pode ser resolvido periodicamente queimando os elementos em uma atmosfera oxidante para regenerar essa camada ou selecionando elementos com um revestimento protetor mais espesso desde o início.

O lascamento não é apenas um dano cosmético; é um sinal de que o mecanismo fundamental de autocura do elemento foi comprometido. A chave para a confiabilidade a longo prazo é gerenciar a atmosfera do forno para garantir que essa camada protetora possa ser mantida ou reformada.

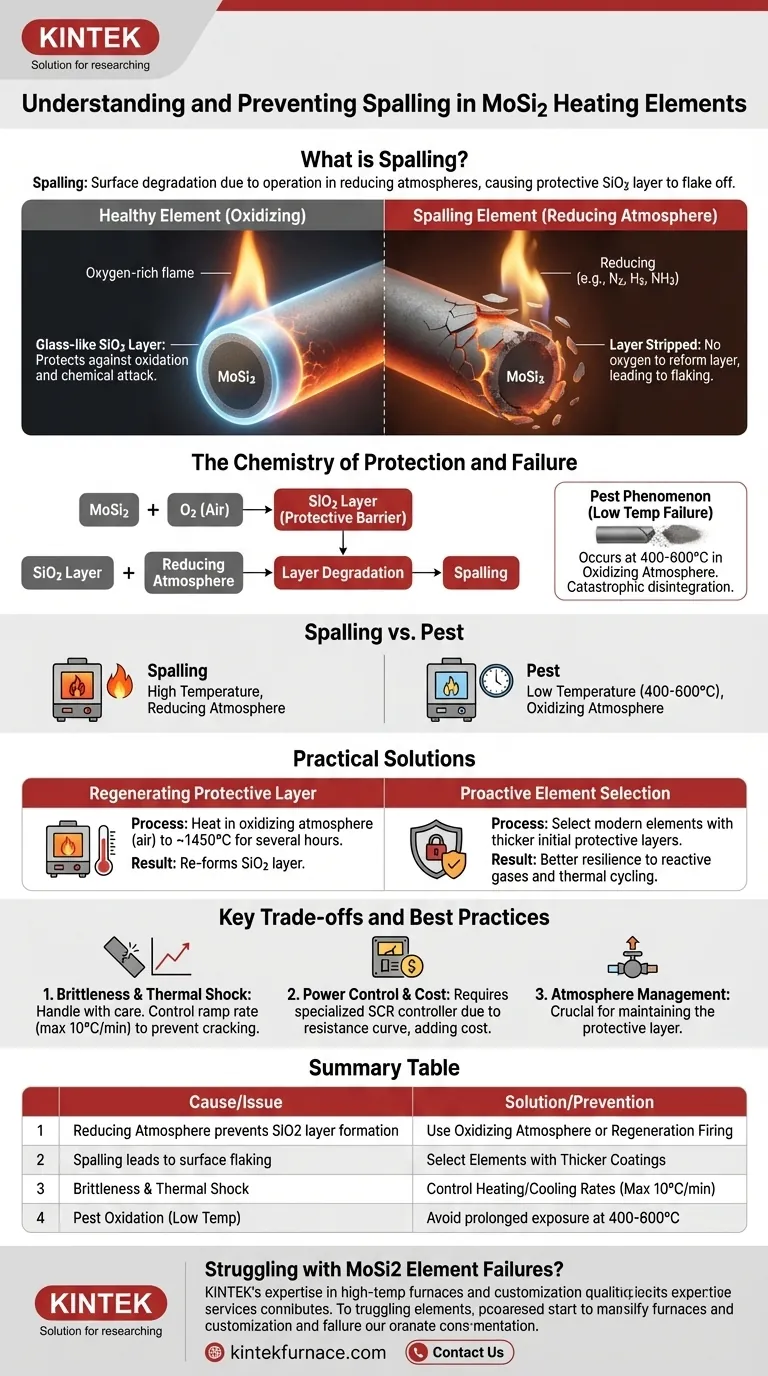

A Química da Proteção e da Falha

Para entender o lascamento, você primeiro precisa entender como funciona um elemento de MoSi2 saudável. O notável desempenho em altas temperaturas do material depende de um equilíbrio químico delicado com seu ambiente.

A Camada de SiO2 de Autocura

O dissiliceto de molibdênio (MoSi2) é um compósito cerâmico-metálico. Quando aquecido na presença de oxigênio (como no ar), ele forma uma camada fina e não porosa de dióxido de silício puro (SiO2) em sua superfície.

Esta camada de SiO2 semelhante a vidro é a chave para a longevidade do elemento. Ela atua como uma barreira robusta, protegendo o material MoSi2 subjacente contra oxidação adicional e ataque químico em temperaturas extremas.

Como as Atmosferas Redutoras Causam Lascamento

Uma atmosfera redutora é um ambiente que carece de oxigênio livre suficiente. Exemplos comuns incluem nitrogênio, hidrogênio ou amônia craqueada.

Sob essas condições, a camada protetora de SiO2 pode ser quimicamente removida. Crucialmente, sem oxigênio disponível, o elemento não pode "curar-se" formando uma nova camada. A superfície exposta torna-se então instável, levando à degradação e ao descascamento conhecido como lascamento (spalling).

O Fenômeno da Oxidação "Pest": Uma Falha Relacionada

É fundamental distinguir o lascamento de outro modo de falha chamado oxidação "pest" (praga). Esta é uma desintegração catastrófica do elemento em pó que ocorre em baixas temperaturas, tipicamente entre 400°C e 600°C.

Embora o lascamento seja um problema de alta temperatura em atmosferas redutoras, a oxidação pest é uma falha de baixa temperatura em atmosferas oxidantes. Ambas sublinham a importância absoluta do controle de temperatura e atmosfera.

Soluções Práticas para a Degradação do Elemento

O tratamento da degradação do elemento envolve medidas reativas e proativas. Você pode reparar o dano após ele ocorrer ou escolher um elemento mais robusto desde o início.

Regenerando a Camada Protetora

Se os elementos apresentarem sinais de lascamento após o uso em uma atmosfera redutora, sua camada protetora pode frequentemente ser reformada.

Isso é feito através de uma queima de regeneração. O processo envolve aquecer os elementos em uma atmosfera oxidante (ar) a uma alta temperatura, geralmente em torno de 1450°C, e mantê-los por várias horas. Isso fornece o calor e o oxigênio necessários para "revidrar" a superfície e restaurar a camada de SiO2.

Prevenção Proativa Através da Seleção de Elementos

Uma solução mais durável é selecionar um elemento projetado para sua aplicação específica. Elementos de MoSi2 modernos estão disponíveis com camadas protetoras iniciais mais espessas ou composições especializadas.

Esses elementos avançados são mais resistentes à exposição intermitente a atmosferas redutoras e são mais adequados para processos desafiadores que envolvem gases reativos ou ciclos térmicos rápidos.

Entendendo as Compensações do MoSi2

Os elementos de MoSi2 oferecem capacidade de temperatura excepcional, mas seu uso envolve compensações significativas que todo operador deve entender para evitar falhas.

Fragilidade Inerente e Choque Térmico

Como material cerâmico, o MoSi2 é extremamente frágil à temperatura ambiente. Os elementos devem ser manuseados com muito cuidado durante a instalação e manutenção para evitar fraturas.

Eles também são suscetíveis a choque térmico. O aquecimento ou resfriamento rápido pode criar tensões internas que levam a rachaduras. Uma taxa de rampa controlada, frequentemente limitada a um máximo de 10°C por minuto, é essencial para evitar esse tipo de falha mecânica.

Controle de Potência e Custo

Os elementos de MoSi2 têm uma curva de resistência elétrica única. Eles têm resistência muito baixa à temperatura ambiente, que aumenta drasticamente à medida que aquecem.

Essa característica requer um controlador de potência especializado, geralmente um SCR emparelhado com um transformador abaixador, para gerenciar a alta corrente inicial de partida. Esse equipamento adiciona custo e complexidade significativos em comparação com sistemas para elementos metálicos simples.

Como Aplicar Isso ao Seu Projeto

Sua estratégia para a longevidade do elemento depende inteiramente das condições operacionais e dos objetivos do seu forno.

- Se seu foco principal for operação em alta temperatura em atmosfera oxidante: Elementos padrão de MoSi2 são uma excelente escolha, mas você deve controlar rigorosamente as taxas de aquecimento e resfriamento para evitar choque térmico.

- Se seu foco principal for processamento em atmosfera redutora ou reativa: Você deve planejar ciclos de regeneração periódicos no ar ou investir em elementos especializados e mais caros projetados para essas condições.

- Se seu foco principal for ciclos frequentes a partir da temperatura ambiente: Você deve garantir que o elemento passe pela faixa de baixa temperatura "pest" (400-600°C) o mais rápido possível, de acordo com os limites de sua taxa de rampa.

Em última análise, entender a interação entre atmosfera e temperatura é a chave para maximizar a vida útil e o desempenho de seus elementos de aquecimento de MoSi2.

Tabela de Resumo:

| Causa/Problema | Solução/Prevenção |

|---|---|

| Atmosfera redutora impede a formação da camada de SiO2 | Usar atmosfera oxidante ou queima de regeneração periódica |

| Lascamento leva ao descascamento da superfície | Selecionar elementos com revestimentos protetores mais espessos |

| Risco de fragilidade e choque térmico | Controlar as taxas de aquecimento/resfriamento (máx. 10°C/min) |

| Oxidação "pest" em baixas temperaturas | Evitar exposição prolongada na faixa de 400-600°C |

Com dificuldades com falhas de elementos de aquecimento de MoSi2 em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — seja lidando com lascamento, choque térmico ou desafios de controle de atmosfera. Entre em contato conosco hoje para aumentar a eficiência e a confiabilidade do seu laboratório com soluções personalizadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas