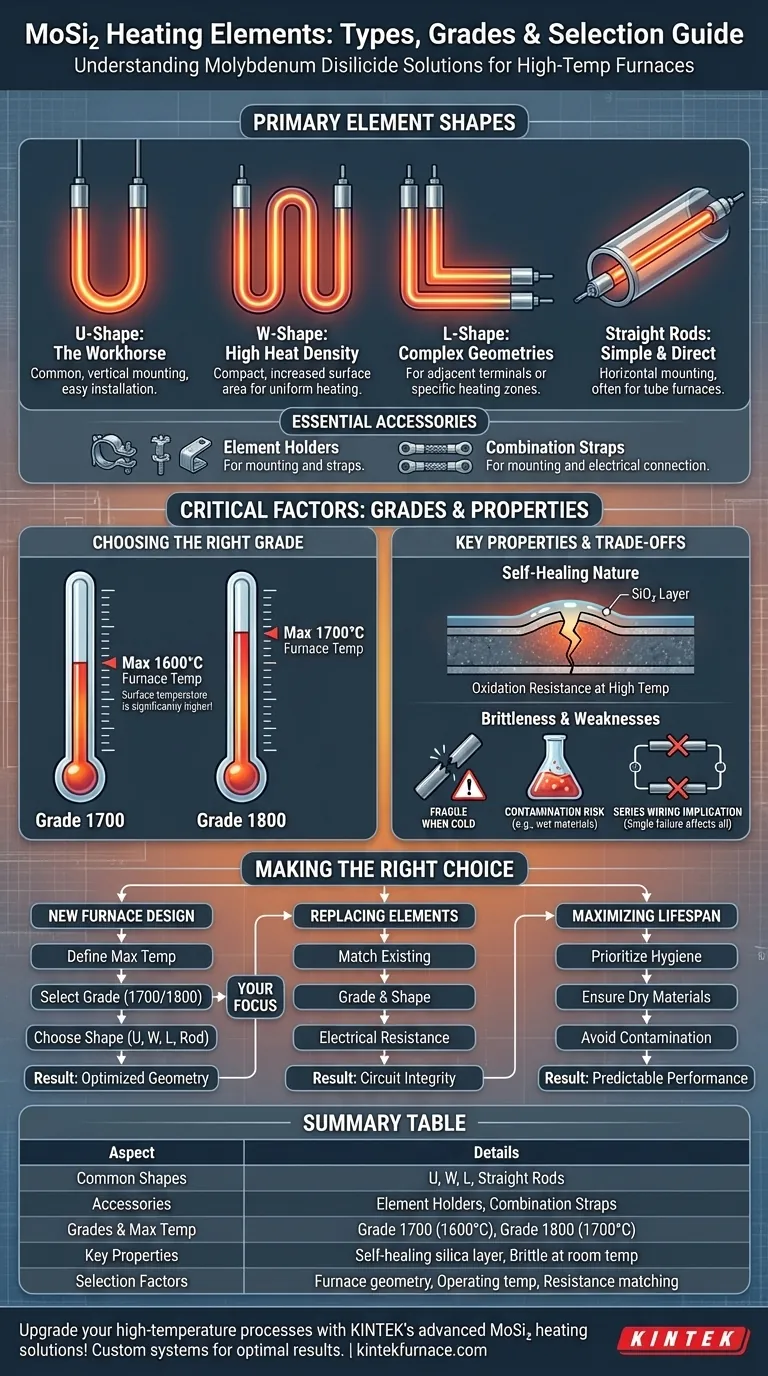

Em sua essência, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são produzidos principalmente em quatro formas comuns: forma em U, forma em W, forma em L e hastes retas. Essas formas principais são suportadas por acessórios essenciais como suportes de elementos especializados para montagem e cintas de combinação para conexões elétricas. A forma e o grau específicos são escolhidos para corresponder à geometria do forno e à temperatura de operação exigida.

A variedade de formas de elementos de MoSi₂ não é por novidade; é uma resposta direta ao desafio de engenharia de fornecer calor uniforme e de alta temperatura dentro das restrições físicas específicas de um forno. Compreender o propósito de cada forma é fundamental para projetar e manter um sistema eficiente de alta temperatura.

Compreendendo as Formas Primárias dos Elementos

A forma de um elemento de MoSi₂ é ditada pelo design do forno, incluindo como os elementos serão montados (verticalmente ou horizontalmente) e como o calor deve ser distribuído dentro da câmara.

A Forma em U: O Cavalo de Batalha da Indústria

A forma em U é, sem dúvida, a configuração mais comum. Seu design simples permite que seja facilmente suspensa verticalmente do topo de um forno, com ambas as conexões elétricas (as "zonas frias") saindo pelo teto. Isso simplifica a instalação e a substituição.

A Forma em W: Maximizando a Densidade de Calor

Um elemento em forma de W é essencialmente uma forma em U dupla. Este design aumenta significativamente a área de superfície da seção de aquecimento dentro de uma pegada física compacta, permitindo maior densidade de potência e aquecimento mais uniforme em certos designs de forno.

A Forma em L: Navegando

Geometrias Complexas

Elementos em forma de L são usados quando o design do forno exige terminais em superfícies adjacentes (por exemplo, o teto e uma parede lateral). Eles também são dobrados para criar zonas de aquecimento específicas ou para acomodar estruturas internas do forno.

Hastes Retas: Simples e Diretas

Elementos de haste reta são tipicamente montados horizontalmente, passando completamente pela câmara do forno. São simples de instalar e são frequentemente usados em fornos tubulares menores ou onde o aquecimento horizontal é preferido.

Fatores Críticos: Grau e Propriedades do Material

Além da forma, o grau do material e suas propriedades inerentes são o que tornam o MoSi₂ adequado para aplicações de temperatura extrema.

Escolhendo o Grau Certo (1700 vs. 1800)

Os elementos de MoSi₂ estão comumente disponíveis em dois graus primários, distinguidos por sua temperatura máxima de operação recomendada:

- Grau 1700: Projetado para uma temperatura máxima do forno de 1600°C.

- Grau 1800: Projetado para uma temperatura máxima do forno de 1700°C.

É fundamental notar que a temperatura da superfície do elemento será significativamente mais alta do que a atmosfera interna do forno. Selecionar o grau correto é essencial para a longevidade do elemento.

A Natureza Autocurativa do MoSi₂

A principal vantagem do MoSi₂ é sua excepcional resistência à oxidação. Em altas temperaturas em uma atmosfera rica em oxigênio, a superfície do elemento forma uma camada protetora, semelhante a vidro, de sílica (SiO₂). Se essa camada for arranhada ou danificada, o material subjacente reoxida, "curando" efetivamente o revestimento protetor.

Compreendendo as Desvantagens e Fraquezas

Embora potentes, os elementos de MoSi₂ não estão isentos de suas vulnerabilidades operacionais. Reconhecê-las é crucial para um desempenho confiável.

Alta Suscetibilidade à Contaminação

Esta é a fraqueza mais significativa dos elementos de MoSi₂. Certos compostos químicos, particularmente aqueles introduzidos por materiais inadequadamente secos (como zircônia pintada ou colorida), podem atacar agressivamente a camada protetora de sílica e causar falha rápida do elemento. A higiene meticulosa do forno é inegociável.

Fragilidade à Temperatura Ambiente

Como muitos materiais à base de cerâmica, os elementos de MoSi₂ são duros, mas muito frágeis quando frios. Eles devem ser manuseados com extremo cuidado durante o transporte, instalação e qualquer manutenção realizada enquanto o forno estiver à temperatura ambiente para evitar fraturas.

Implicações da Fiação em Série

Os elementos são tipicamente conectados em um circuito em série. Embora isso simplifique a fiação, significa que a falha de um único elemento pode desativar um banco de aquecimento inteiro. Também ressalta a importância de usar elementos novos que correspondam à resistência de quaisquer elementos existentes no mesmo circuito para garantir um carregamento equilibrado.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar os componentes corretos exige equilibrar as necessidades do design do forno com a compreensão das propriedades do material.

- Se seu foco principal é um novo design de forno: Defina sua temperatura máxima de operação primeiro para selecionar o grau correto do elemento, depois escolha a forma (U, W, L) que melhor se adapta à geometria de sua câmara e aos objetivos de distribuição de calor.

- Se seu foco principal é substituir elementos existentes: Certifique-se de que os novos elementos correspondam perfeitamente ao grau, forma e resistência elétrica dos que estão sendo substituídos para manter a integridade do circuito e um desempenho previsível.

- Se seu foco principal é maximizar a vida útil do elemento: Priorize a operação meticulosa do forno, especialmente garantindo que todos os materiais colocados dentro estejam completamente secos para evitar contaminação química e falha prematura.

Ao compreender esses fatores, você pode selecionar e operar elementos de MoSi₂ não apenas como componentes, mas como um sistema de aquecimento de alta temperatura previsível e confiável.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Formas Comuns | Forma em U, Forma em W, Forma em L, Hastes retas |

| Acessórios | Suportes de elementos, Cintas de combinação |

| Graus | Grau 1700 (máx. 1600°C), Grau 1800 (máx. 1700°C) |

| Propriedades Chave | Camada de sílica autocurativa, Frágil à temperatura ambiente |

| Fatores de Seleção | Geometria do forno, Temperatura de operação, Correspondência de resistência |

Atualize seus processos de alta temperatura com as soluções avançadas de aquecimento MoSi2 da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para desempenho e longevidade ideais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade