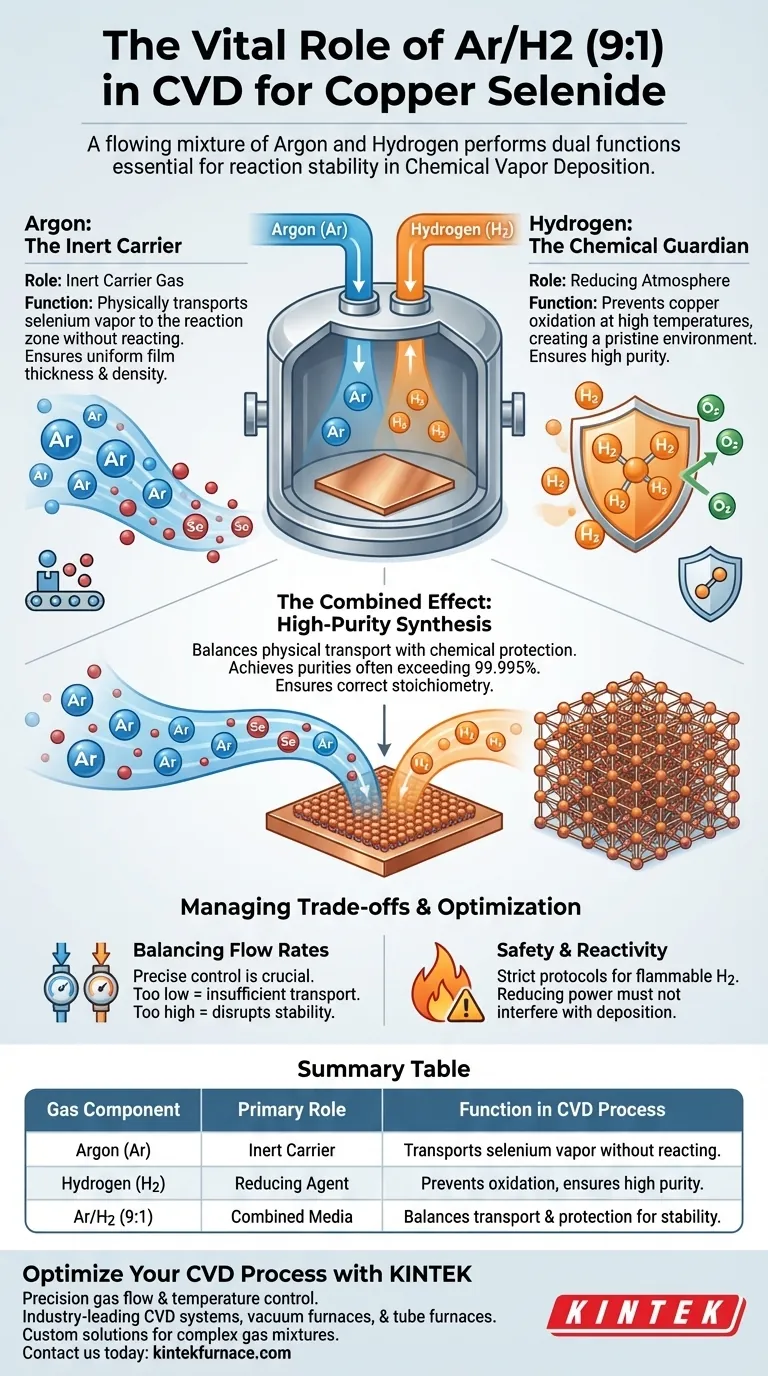

A mistura fluida de Argônio e Hidrogênio (Ar/H2) desempenha duas funções distintas, mas complementares, essenciais para a estabilidade da reação. O Argônio atua como o mecanismo de transporte físico para os reagentes, enquanto o Hidrogênio cria um escudo químico contra impurezas. Sem essa combinação precisa, a síntese de seleneto de cobre puro seria comprometida pela oxidação e pela entrega inconsistente.

O principal desafio na Deposição Química de Vapor (CVD) é entregar reagentes enquanto se mantém um ambiente pristino. A mistura Ar/H2 aborda isso usando um transportador inerte para mover o vapor de selênio e um agente redutor para prevenir a oxidação do cobre, garantindo que o material final atenda a padrões de alta pureza.

A Mecânica da Mistura Gasosa

A mistura 9:1 não é arbitrária; representa um equilíbrio entre transporte físico e proteção química. Cada componente aborda um requisito específico do processo de CVD.

Argônio: O Transportador Inerte

Argônio (Ar) serve como o "veículo" neste processo. Seu papel principal é atuar como gás transportador.

Como o Argônio é quimicamente inerte, ele não participa da reação em si. Em vez disso, ele cria um fluxo constante que transporta o vapor de selênio de sua fonte para o substrato de folha de cobre.

Esse transporte constante garante que o selênio seja entregue consistentemente à zona de reação, o que é vital para alcançar espessura e densidade uniformes do filme.

Hidrogênio: O Guardião Químico

Hidrogênio (H2) serve como o "escudo". Seu papel principal é fornecer uma atmosfera redutora.

Os processos de CVD geralmente requerem altas temperaturas para iniciar reações químicas. Nessas temperaturas elevadas, o substrato de folha de cobre é altamente suscetível à reação com qualquer oxigênio residual, o que leva à oxidação.

O hidrogênio inibe essa oxidação. Ao reagir com potenciais oxidantes, ele mantém um ambiente puro, garantindo que o selênio reaja diretamente com o cobre em vez de interagir com óxidos de cobre.

O Resultado: Síntese de Alta Pureza

O efeito combinado desses gases influencia diretamente a qualidade do material final.

Prevenindo a Contaminação

Uma das principais vantagens da CVD é a capacidade de produzir materiais com pureza frequentemente superior a 99,995%.

A presença de Hidrogênio é crítica para manter esse padrão. Se a folha de cobre oxidasse, impurezas e defeitos seriam introduzidos na rede cristalina do seleneto de cobre.

Garantindo a Estequiometria Correta

Para que o seleneto de cobre se forme corretamente, a reação deve ocorrer entre cobre puro e vapor de selênio.

Ao remover o oxigênio e prevenir a formação de óxidos, a mistura gasosa garante que a reação química siga o caminho pretendido. Isso permite que o material se conforme homogeneamente ao substrato e atinja densidade próxima à teórica.

Compreendendo os Compromissos

Embora necessário, o uso dessa mistura gasosa específica requer gerenciamento cuidadoso das variáveis do processo.

Equilibrando Taxas de Fluxo

A taxa de fluxo da mistura Ar/H2 deve ser controlada com precisão.

Se o fluxo for muito baixo, o transporte de vapor de selênio pode ser insuficiente, levando a taxas de crescimento lentas ou cobertura irregular. Se o fluxo for muito alto, ele pode perturbar a estabilidade da temperatura do substrato ou dispersar os reagentes antes que eles possam se depositar.

Segurança e Reatividade

O hidrogênio é altamente inflamável. Embora essencial para reduzir a oxidação, introduzi-lo em um forno de alta temperatura requer protocolos de segurança rigorosos para prevenir a combustão fora da zona de reação controlada.

Além disso, o poder "redutor" do hidrogênio deve ser equilibrado; ele deve reduzir óxidos, não interferir na deposição primária da estrutura de seleneto.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar seu processo de CVD para seleneto de cobre, considere como seus objetivos específicos influenciam a forma como você gerencia essa mistura gasosa.

- Se seu foco principal é Pureza: Priorize a concentração de Hidrogênio e garanta que o sistema seja à prova de vazamentos para manter uma atmosfera estritamente redutora que elimine todos os óxidos.

- Se seu foco principal é Uniformidade: Concentre-se na estabilidade da taxa de fluxo de Argônio para garantir que o vapor de selênio seja transportado uniformemente por toda a superfície da folha de cobre.

Ao dominar os papéis duplos de transporte e proteção, você garante a síntese de seleneto de cobre de alta qualidade e livre de defeitos.

Tabela Resumo:

| Componente Gasoso | Papel Principal | Função no Processo de CVD |

|---|---|---|

| Argônio (Ar) | Transportador Inerte | Transporta vapor de selênio para o substrato sem reagir. |

| Hidrogênio (H2) | Agente Redutor | Previne a oxidação do cobre e garante alta pureza do material. |

| Ar/H2 (9:1) | Mídia Combinada | Equilibra transporte físico com proteção química para estabilidade. |

Otimize Seu Processo de CVD com KINTEK

Precisão no fluxo de gás e controle de temperatura é a diferença entre uma execução falha e uma síntese de alta pureza. A KINTEK fornece sistemas de CVD, fornos a vácuo e fornos tubulares líderes na indústria, projetados para lidar com misturas gasosas complexas como Ar/H2 com absoluta segurança e precisão.

Apoiado por P&D especializado e fabricação especializada, nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de laboratório. Seja sintetizando seleneto de cobre ou desenvolvendo filmes finos de próxima geração, nossos sistemas garantem o aquecimento uniforme e a estabilidade atmosférica de que você precisa.

Pronto para elevar sua ciência de materiais? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as principais áreas de aplicação da tecnologia CVD? Desbloqueie Soluções Avançadas de Filmes Finos para Sua Indústria

- Quais são os diferentes tipos de deposição química de vapor? Um guia para selecionar o processo CVD certo

- Como a deposição química de vapor (CVD) difere da deposição física de vapor (PVD)? Escolha o Método Certo para Sua Aplicação

- Qual o papel do PVD de vácuo ultra-alto na síntese por irradiação pulsada? Construir precursores puros para calcogenetos metálicos

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Que estratégias avançadas podem ser usadas para maximizar os benefícios dos revestimentos CVD? Desbloqueie o Desempenho Máximo com Colaboração Especializada

- Qual é o processo de deposição química de vapor térmica? Um guia de 4 etapas para filmes finos de alta pureza

- Como a CVD é usada para revestir vidro? Obtenha revestimentos de vidro duráveis e de alto volume