Para maximizar verdadeiramente os benefícios da Deposição Química de Vapor (CVD), você deve olhar além do próprio revestimento e tratar todo o processo como um sistema de engenharia integrado. As estratégias avançadas envolvem uma parceria proativa entre o designer do produto e o especialista em revestimento, focando no design colaborativo, seleção precisa de materiais e processamento otimizado muito antes da primeira peça ser revestida. Essa abordagem transforma o revestimento de um acabamento final em um componente fundamental do desempenho do produto.

Os ganhos mais significativos no desempenho do CVD não vêm de simplesmente escolher um revestimento melhor, mas de co-projetar a peça, o suporte e o próprio processo. O sucesso é determinado pela qualidade da colaboração e pela profundidade das informações compartilhadas entre você e seu parceiro de revestimento.

A Base: Por que a CVD Exige uma Estratégia Mais Profunda

A Deposição Química de Vapor não é uma simples pintura ou galvanização. É um processo que constrói um novo material, átomo por átomo, na superfície de um substrato, criando uma ligação excepcionalmente forte e uma camada altamente uniforme.

O Princípio da Precisão e Uniformidade

Os precursores de CVD são gases que fluem ao redor da peça, permitindo que o revestimento se forme uniformemente em todas as superfícies expostas. Isso inclui formas complexas, canais internos e áreas de vedação que são impossíveis de cobrir com processos de linha de visão, como PVD (Deposição Física de Vapor). Essa característica única é a base para suas aplicações de alto desempenho.

Adaptação de Propriedades em Nível Molecular

O processo permite uma imensa personalização. Ajustando os gases precursores, temperatura e pressão, as propriedades do revestimento resultante podem ser finamente ajustadas. Você pode otimizar para resistência extrema ao desgaste, inércia química, lubricidade, resistência à corrosão ou alta pureza, dependendo das demandas específicas da aplicação.

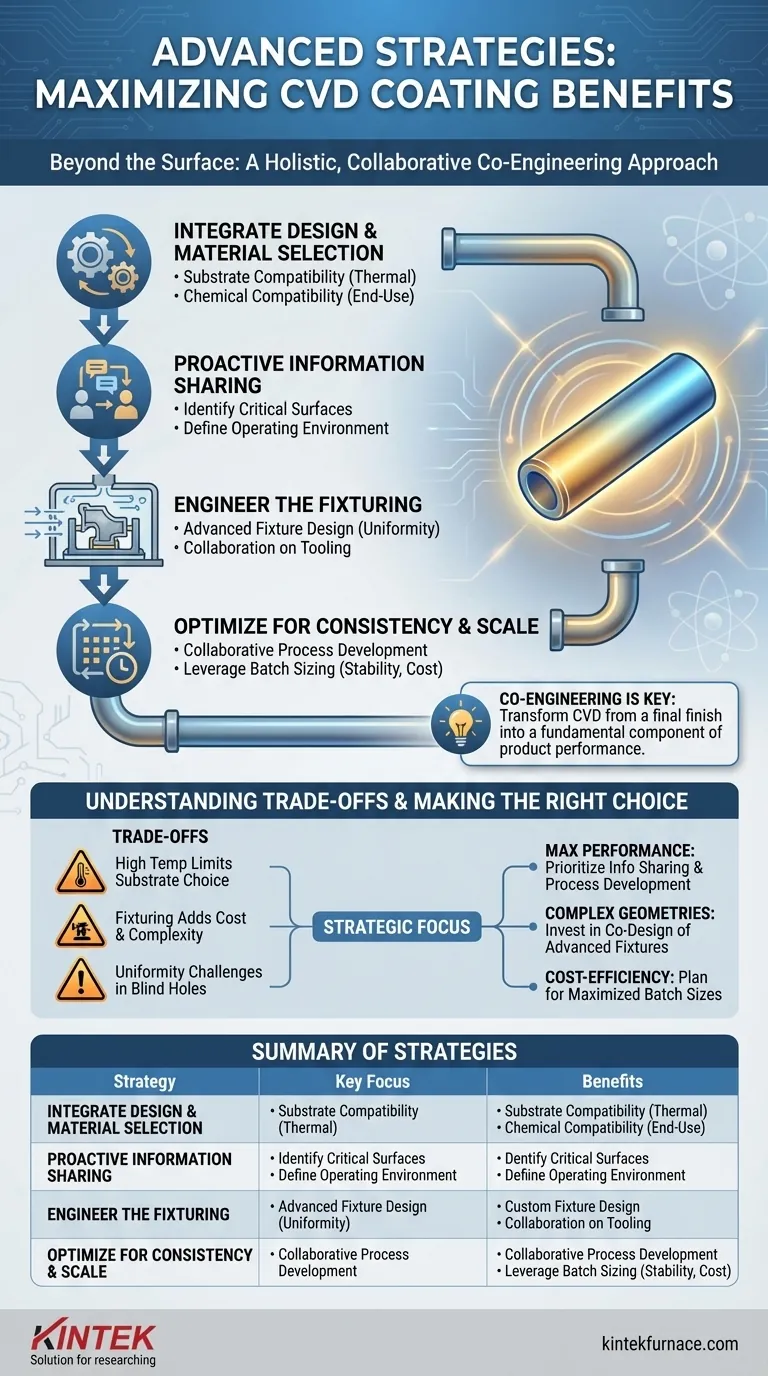

Estratégias Avançadas para Desempenho Máximo

Para aproveitar essas forças fundamentais, você deve mudar de uma mentalidade transacional para uma colaborativa. As seguintes estratégias são essenciais para alcançar resultados superiores.

Estratégia 1: Integrar Design e Seleção de Materiais

O processo começa com o design inicial da peça. O material do substrato não é apenas um suporte para o revestimento; ele faz parte do sistema composto final.

- Compatibilidade do Substrato: Os processos de CVD geralmente envolvem altas temperaturas. Você deve garantir que seu material base escolhido (metal, cerâmica, vidro) possa suportar o ciclo térmico sem empenar, recozimento ou comprometer sua integridade estrutural.

- Compatibilidade Química: O revestimento deve ser quimicamente estável para sua aplicação de uso final. Defina claramente o ambiente químico que a peça irá experimentar para selecionar um revestimento que não se degrade ou reaja.

Estratégia 2: Compartilhamento Proativo de Informações

Seu fornecedor de revestimento não pode otimizar o que não sabe. Fornecer informações detalhadas sobre a aplicação é o passo mais crítico que você pode dar.

- Identificar Superfícies Críticas: Marque claramente os desenhos para indicar quais superfícies são funcionalmente críticas e quais não são. Isso orienta a fixação e o controle de qualidade.

- Definir o Ambiente Operacional: Compartilhe tudo sobre a vida útil da peça. Isso inclui temperaturas de operação (e ciclagem térmica), tensões mecânicas, pressões de contato e exposição a agentes corrosivos.

Estratégia 3: Engenharia da Fixação

Como uma peça é mantida dentro do reator CVD não é um detalhe trivial; é uma variável crítica do processo que controla diretamente a qualidade e a uniformidade do revestimento.

- Design Avançado de Fixação: Para peças complexas, fixações personalizadas são essenciais. O objetivo é posicionar cada peça para garantir um fluxo de gás uniforme em todas as superfícies críticas, evitando sombras de gás ou acúmulo que podem causar inconsistências na espessura.

- Colaboração na Fixação: Trabalhe com seu especialista em revestimento para desenvolver essa ferramenta. A experiência deles com a dinâmica dos gases dentro do reator é inestimável para projetar fixações que garantam resultados consistentes.

Estratégia 4: Otimizar para Consistência e Escala

A estabilidade do processo é fundamental para um desempenho repetível. Planejar o volume de produção desde o início pode gerar benefícios significativos tanto em qualidade quanto em custo.

- Desenvolvimento Colaborativo de Processos: Uma verdadeira parceria envolve refinar conjuntamente o processo de revestimento para sua peça específica. Isso pode envolver várias execuções de teste para ajustar os parâmetros perfeitos.

- Aproveitar o Tamanho do Lote: Lotes maiores e consistentes não apenas reduzem os custos por unidade, mas também melhoram a estabilidade do processo. Menos inicializações e desligamentos levam a um resultado mais repetível e confiável para cada peça na execução.

Entendendo as Desvantagens

Nenhum processo está isento de limitações. Compreender objetivamente essas desvantagens é fundamental para tomar decisões de engenharia acertadas.

Altas Temperaturas Podem Limitar a Escolha do Substrato

O alto calor necessário para muitos processos de CVD pode ser uma grande restrição. Pode alterar o temperamento de certas ligas de aço ou danificar componentes sensíveis à temperatura. Esse fator deve ser considerado no início da fase de seleção de materiais.

A Fixação Adiciona Complexidade e Custo

Embora essencial para a qualidade, a fixação personalizada representa um investimento inicial tanto em tempo quanto em dinheiro. Para tiragens de baixo volume ou protótipos, esse custo pode ser significativo e deve ser incluído no orçamento do projeto.

A Uniformidade Não é Automática

Embora o CVD seja conhecido pela cobertura sem linha de visão, geometrias internas extremamente complexas ou furos cegos ainda podem representar um desafio. Garantir fluxo de gás e exaustão adequados nessas áreas requer um design de fixação e controle de processo de nível especializado.

Fazendo a Escolha Certa para Seu Objetivo

Seu foco estratégico mudará dependendo de seu objetivo principal. Use estas diretrizes para priorizar seus esforços.

- Se seu foco principal é o máximo desempenho e confiabilidade: Concentre seus esforços no compartilhamento proativo de informações e no desenvolvimento colaborativo de processos para criar uma solução de revestimento perfeitamente adaptada.

- Se seu foco principal é revestir geometrias complexas ou internas: Invista pesadamente no codesign de fixações avançadas para garantir um fluxo de gás uniforme e cobertura completa.

- Se seu foco principal é a eficiência de custos em escala: Planeje sua programação de produção para maximizar o tamanho dos lotes, pois isso aumenta tanto a consistência do processo quanto seu resultado final.

Ao tratar o CVD como uma disciplina de engenharia holística, você o transforma de um simples tratamento de superfície em uma poderosa ferramenta para vantagem estratégica.

Tabela Resumo:

| Estratégia | Foco Principal | Benefícios |

|---|---|---|

| Integrar Design e Seleção de Materiais | Compatibilidade do substrato e química | Garante a integridade da peça e o desempenho ideal do revestimento |

| Compartilhamento Proativo de Informações | Dados detalhados da aplicação | Permite personalização precisa e previne falhas |

| Engenharia da Fixação | Fluxo de gás e cobertura uniformes | Alcança revestimento consistente em geometrias complexas |

| Otimizar para Consistência e Escala | Tamanho do lote e estabilidade do processo | Reduz custos e melhora a repetibilidade |

Pronto para elevar as capacidades do seu laboratório com soluções CVD personalizadas? A KINTEK aproveita uma pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para desempenho e eficiência máximos. Entre em contato conosco hoje para discutir como podemos nos associar para resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases