Em sua essência, a deposição química de vapor (CVD) e a deposição física de vapor (PVD) são fundamentalmente diferentes em suas mecânicas. PVD é um processo físico que envolve a vaporização de um material sólido e sua condensação em um substrato, muito parecido com a pintura em spray. Em contraste, CVD é um processo químico onde precursores gasosos são introduzidos em uma câmara e reagem na superfície do substrato para formar o filme desejado.

A escolha entre CVD e PVD não é sobre qual é "melhor", mas qual processo se alinha com a geometria e as restrições de material da sua aplicação. PVD transporta material fisicamente em linha de visada, enquanto CVD constrói quimicamente um filme em todas as superfícies expostas simultaneamente.

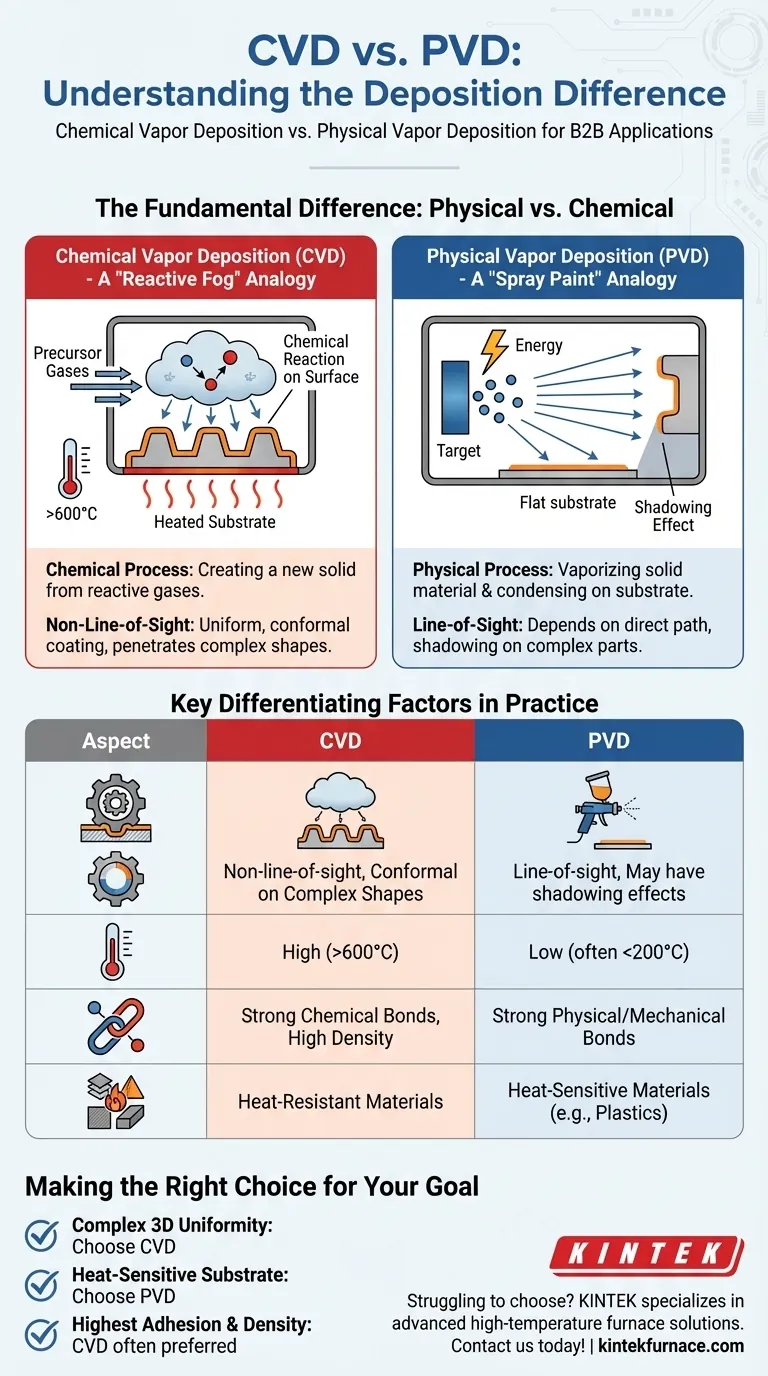

A Diferença Fundamental: Física Versus Química

Os próprios nomes revelam a distinção principal. Um processo depende da física (mudanças de estado de sólido para vapor para sólido), enquanto o outro depende da química (criação de um novo sólido a partir de gases reativos).

Deposição Física de Vapor (PVD): Uma Analogia de "Pintura em Spray"

Na PVD, um material-fonte sólido, conhecido como alvo, é bombardeado com energia dentro de uma câmara de vácuo. Essa energia (frequentemente de íons em um processo como o sputtering) ejeta átomos do alvo, criando um vapor.

Esses átomos vaporizados viajam em linha reta e condensam em qualquer superfície que atinjam, incluindo sua peça (o substrato). É por isso que a PVD é considerada um processo de linha de visada.

Deposição Química de Vapor (CVD): Uma Analogia de "Névoa Reativa"

A CVD não começa com um bloco sólido do material de revestimento. Em vez disso, ela usa gases precursores voláteis contendo os elementos químicos necessários.

Esses gases são introduzidos em uma câmara de vácuo contendo o substrato aquecido. O calor fornece a energia necessária para desencadear uma reação química na superfície do substrato, onde os precursores se decompõem e formam um filme sólido e estável átomo por átomo. Os subprodutos gasosos restantes são então bombeados para fora.

Fatores Chave de Diferenciação na Prática

A diferença mecânica entre PVD e CVD cria consequências práticas significativas para uniformidade, temperatura e qualidade do filme.

Uniformidade do Revestimento e Geometria

Esta é a distinção mais crítica para muitas aplicações. Como a CVD usa um gás que preenche toda a câmara, é um processo de não linha de visada.

Ela se destaca na criação de revestimentos altamente conformais e uniformes sobre formas complexas, dentro de tubos e em superfícies 3D intrincadas. O gás reativo pode penetrar em qualquer área em que o substrato esteja exposto.

A PVD, sendo linha de visada, tem dificuldades com isso. Ela cria um efeito de "sombreamento", onde áreas não diretamente voltadas para a fonte recebem pouco ou nenhum revestimento.

Temperatura do Processo

Os processos de CVD geralmente exigem altas temperaturas (frequentemente >600°C) para fornecer a energia de ativação necessária para impulsionar as reações químicas na superfície do substrato.

Os processos de PVD podem frequentemente ser realizados em temperaturas muito mais baixas (às vezes abaixo de 200°C), tornando-os adequados para revestir materiais que não suportam altas temperaturas, como plásticos ou certas ligas metálicas.

Propriedades do Filme e Adesão

Como os filmes de CVD são formados através de reações químicas, eles formam fortes ligações químicas com o material do substrato. Isso pode resultar em adesão excepcional e um filme muito denso e de alta pureza.

Os filmes de PVD aderem através de ligação física e mecânica, que é tipicamente muito forte, mas pode ser mais sensível à preparação da superfície e aos parâmetros de deposição.

Compreendendo as Compensações

Nenhum método é universalmente superior. A escolha ideal requer a compreensão de suas limitações inerentes.

As Limitações da CVD

O principal inconveniente da CVD é sua alta temperatura de processo, que restringe os tipos de substratos que podem ser revestidos sem serem danificados ou deformados.

Além disso, os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo sistemas de segurança e manuseio complexos e caros.

As Limitações da PVD

A limitação mais significativa da PVD é sua natureza de linha de visada. Isso a torna inadequada para revestir uniformemente peças complexas sem mecanismos de rotação de peças sofisticados e frequentemente caros.

Atingir a estequiometria perfeita do filme (a proporção química exata de elementos) também pode ser mais desafiador em alguns processos PVD em comparação com o controle preciso oferecido pela química de fase gasosa da CVD.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu componente e sua aplicação.

- Se seu foco principal é revestir uma peça 3D complexa uniformemente: CVD é a escolha clara devido à sua natureza de não linha de visada e capacidade de criar filmes conformais.

- Se seu foco principal é revestir um substrato sensível ao calor: PVD é o melhor ponto de partida, pois suas temperaturas de operação mais baixas evitam danos a materiais como polímeros ou ligas de alumínio.

- Se seu foco principal é alcançar a mais alta adesão e densidade de filme possíveis: CVD geralmente tem uma vantagem devido às ligações químicas formadas, embora PVD de alta qualidade também possa produzir excelentes resultados.

Ao entender o mecanismo central — transporte físico versus reação química — você pode selecionar com confiança a estratégia de deposição correta para seu desafio de engenharia específico.

Tabela Resumo:

| Aspecto | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Tipo de Processo | Reação química no substrato | Vaporização e condensação física |

| Uniformidade do Revestimento | Não linha de visada, conformal em formas complexas | Linha de visada, pode ter efeitos de sombreamento |

| Temperatura do Processo | Alta (>600°C) | Baixa (frequentemente <200°C) |

| Adesão do Filme | Fortes ligações químicas, alta densidade | Ligações físicas/mecânicas fortes |

| Substratos Adequados | Materiais resistentes ao calor | Materiais sensíveis ao calor (ex: plásticos) |

Com dificuldade em escolher entre CVD e PVD para as necessidades do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados a diversos requisitos de laboratório. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente aos seus desafios experimentais exclusivos — garantindo desempenho, eficiência e confiabilidade ideais. Não deixe que dilemas de deposição o impeçam; entre em contato conosco hoje para discutir como nossa experiência pode elevar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração