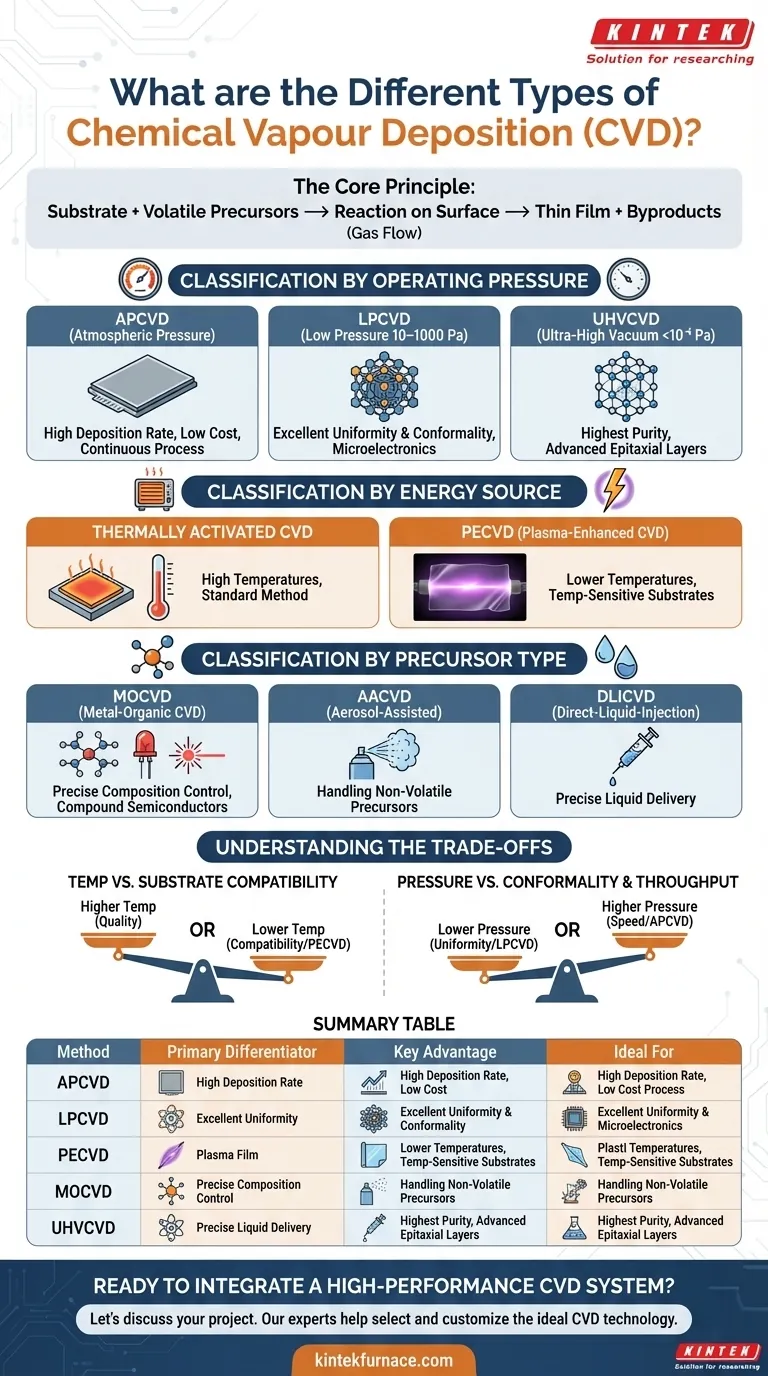

Em sua essência, a Deposição Química de Vapor (CVD) não é uma técnica única, mas uma família de processos usados para criar filmes finos e revestimentos de alto desempenho. Os diferentes tipos de CVD são classificados principalmente com base em sua pressão de operação, na fonte de energia usada para impulsionar a reação e no estado físico dos precursores químicos. As principais variações incluem CVD à Pressão Atmosférica (APCVD), CVD de Baixa Pressão (LPCVD) e CVD Aprimorada por Plasma (PECVD), cada uma otimizada para diferentes resultados.

Compreender os vários tipos de CVD é menos sobre memorizar uma sopa de letrinhas de acrônimos e mais sobre compreender a compensação fundamental: cada método manipula temperatura, pressão e energia para controlar a deposição de um material específico em um substrato para um custo e qualidade desejados.

O Princípio Central da Deposição

O que é CVD?

A Deposição Química de Vapor é um processo onde um substrato (o objeto a ser revestido) é exposto a um ou mais precursores químicos voláteis. Esses precursores reagem ou se decompõem na superfície do substrato para produzir o filme fino desejado.

Os subprodutos químicos em excesso são então removidos por um fluxo de gás. Todo tipo de CVD segue esta sequência básica, mas eles diferem em como facilitam a reação química.

Classificação por Pressão de Operação

A pressão dentro da câmara de reação afeta dramaticamente a taxa de deposição, a qualidade do filme e a uniformidade.

CVD à Pressão Atmosférica (APCVD)

A APCVD opera à pressão atmosférica normal. Essa simplicidade permite altas taxas de deposição e um processo contínuo, tornando-o econômico para produção em larga escala.

No entanto, a alta pressão pode levar a reações em fase gasosa, que podem criar partículas e resultar em filmes de menor qualidade e menos uniformes.

CVD de Baixa Pressão (LPCVD)

A LPCVD opera a uma pressão reduzida, tipicamente na faixa de 10–1000 Pa. Essa redução minimiza reações indesejadas em fase gasosa e permite que as moléculas precursoras se movam mais livremente.

O resultado são filmes com excelente uniformidade e conformidade (a capacidade de revestir superfícies complexas e não planas de forma uniforme). É um processo fundamental na fabricação de microeletrônicos.

CVD de Ultra Alto Vácuo (UHVCVD)

Operando em pressões extremamente baixas (abaixo de 10⁻⁶ Pa), a UHVCVD é usada quando a mais alta pureza de filme possível é necessária. O ambiente de vácuo minimiza a incorporação de contaminantes no filme em crescimento.

Este processo é mais lento e mais caro, reservado para a criação de camadas epitaxiais de alto desempenho em dispositivos semicondutores avançados.

Classificação por Fonte de Energia

As reações químicas em CVD requerem energia. O método usado para fornecer essa energia é outro diferenciador crítico, especialmente para controlar a temperatura de deposição.

CVD Ativada Termicamente

Esta é a forma mais comum, onde o substrato é aquecido para fornecer a energia térmica necessária para decompor os precursores. Tanto a APCVD quanto a LPCVD são tipicamente processos de CVD térmica.

A principal limitação é que o substrato deve ser capaz de suportar altas temperaturas, muitas vezes várias centenas de graus Celsius.

CVD Aprimorada por Plasma (PECVD)

A PECVD usa um campo elétrico para gerar um plasma (um gás ionizado). Este plasma altamente reativo fornece a energia para quebrar as moléculas precursoras em temperaturas muito mais baixas do que a CVD térmica.

Isso torna a PECVD essencial para depositar filmes em substratos sensíveis à temperatura, como polímeros ou wafers semicondutores pré-processados que não podem tolerar ciclos de alta temperatura adicionais.

Classificação por Tipo de Precursor

Às vezes, os processos CVD são definidos pelo tipo específico ou método de entrega dos precursores químicos.

CVD Metalorgânica (MOCVD)

A MOCVD é uma forma especializada de CVD térmica que usa compostos metalorgânicos como precursores. São moléculas orgânicas ligadas a um átomo de metal.

Esta técnica oferece controle preciso sobre a composição do filme e é crítica para a fabricação de semicondutores compostos usados em LEDs, lasers e eletrônicos de alta frequência.

CVD Assistida por Aerossol (AACVD) e CVD por Injeção Direta de Líquido (DLICVD)

Esses métodos são projetados para lidar com precursores que não são voláteis o suficiente para serem facilmente transformados em gás.

Na AACVD, o precursor líquido é atomizado em um aerossol fino e transportado para a câmara por um gás. Na DLICVD, uma quantidade precisa de precursor líquido é injetada diretamente em uma zona de vaporização aquecida. Ambas as técnicas expandem a gama de materiais que podem ser depositados via CVD.

Compreendendo as Compensações

Não existe um único tipo "melhor" de CVD. A escolha é sempre uma questão de equilibrar requisitos concorrentes.

Temperatura vs. Compatibilidade do Substrato

Temperaturas mais altas geralmente produzem filmes mais cristalinos e de maior qualidade. No entanto, podem danificar ou deformar o substrato subjacente. Este é o problema central que a PECVD foi projetada para resolver, permitindo a deposição em plásticos e outros materiais sensíveis.

Pressão vs. Conformidade e Produtividade

Pressões mais baixas, como na LPCVD, são incomparáveis para criar revestimentos uniformes e conformes sobre estruturas 3D complexas. No entanto, este é tipicamente um processo mais lento e em lote. A APCVD de maior pressão sacrifica alguma qualidade pela velocidade e produtividade contínua, tornando-a ideal para revestimentos mais simples e de grandes áreas.

Custo vs. Desempenho

Um reator APCVD térmico simples é relativamente barato para construir e operar. Em contraste, os sistemas MOCVD, PECVD e UHVCVD são significativamente mais complexos e caros, justificados apenas pela necessidade dos filmes de alto desempenho que produzem.

Escolhendo o Método CVD Certo

Sua escolha da técnica CVD deve ser guiada por seu objetivo final, material do substrato e escala de produção.

- Se seu foco principal é revestimento de baixo custo e grande área: A APCVD é frequentemente a escolha mais econômica devido à sua alta taxa de deposição e equipamento mais simples.

- Se seu foco principal é excelente uniformidade de filme em superfícies complexas: A LPCVD é o padrão da indústria para aplicações como circuitos integrados e MEMS.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura: A PECVD é a escolha necessária para evitar danos ao seu substrato.

- Se seu foco principal é criar camadas ultra-puras e cristalinas para eletrônicos de ponta: MOCVD ou UHVCVD são as ferramentas especializadas e de alto desempenho para o trabalho.

Ao entender esses métodos distintos como um conjunto de ferramentas, você pode selecionar intencionalmente o processo que melhor equilibra desempenho, compatibilidade de material e custo para sua aplicação específica.

Tabela Resumo:

| Método CVD | Diferenciador Principal | Principal Vantagem | Ideal Para |

|---|---|---|---|

| APCVD | Pressão Atmosférica | Alta taxa de deposição, baixo custo | Revestimentos de grande área, simples |

| LPCVD | Baixa Pressão | Excelente uniformidade e conformidade | Microeletrônicos, MEMS |

| PECVD | Fonte de Energia de Plasma | Deposição em baixa temperatura | Substratos sensíveis à temperatura (por exemplo, polímeros) |

| MOCVD | Precursores Metalorgânicos | Controle preciso da composição | Semicondutores compostos (LEDs, lasers) |

| UHVCVD | Ultra Alto Vácuo | Maior pureza de filme | Epitaxia avançada de semicondutores |

Pronto para Integrar um Sistema CVD de Alto Desempenho em Seu Laboratório?

Navegar pelas complexidades da Deposição Química de Vapor para encontrar o processo perfeito para seus requisitos específicos de material e substrato é um desafio significativo. A KINTEK está aqui para transformar esse desafio em um sucesso.

Aproveitando nossa excepcional P&D e capacidades de fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD e PECVD especializados. Nossa forte capacidade de personalização profunda nos permite adaptar precisamente os sistemas para atender às suas necessidades experimentais e de produção exclusivas, seja você precisando da alta produtividade da APCVD ou da precisão da UHVCVD.

Vamos discutir seu projeto. Nossos especialistas o ajudarão a selecionar e personalizar a tecnologia CVD ideal para obter filmes finos superiores, aprimorar seus resultados de pesquisa e otimizar sua escala de produção.

➡️ Entre em contato com a KINTEK hoje para agendar uma consulta

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Qual é a função de um sistema PECVD na passivação de células solares de silício UMG? Aumente a Eficiência com Hidrogênio

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados