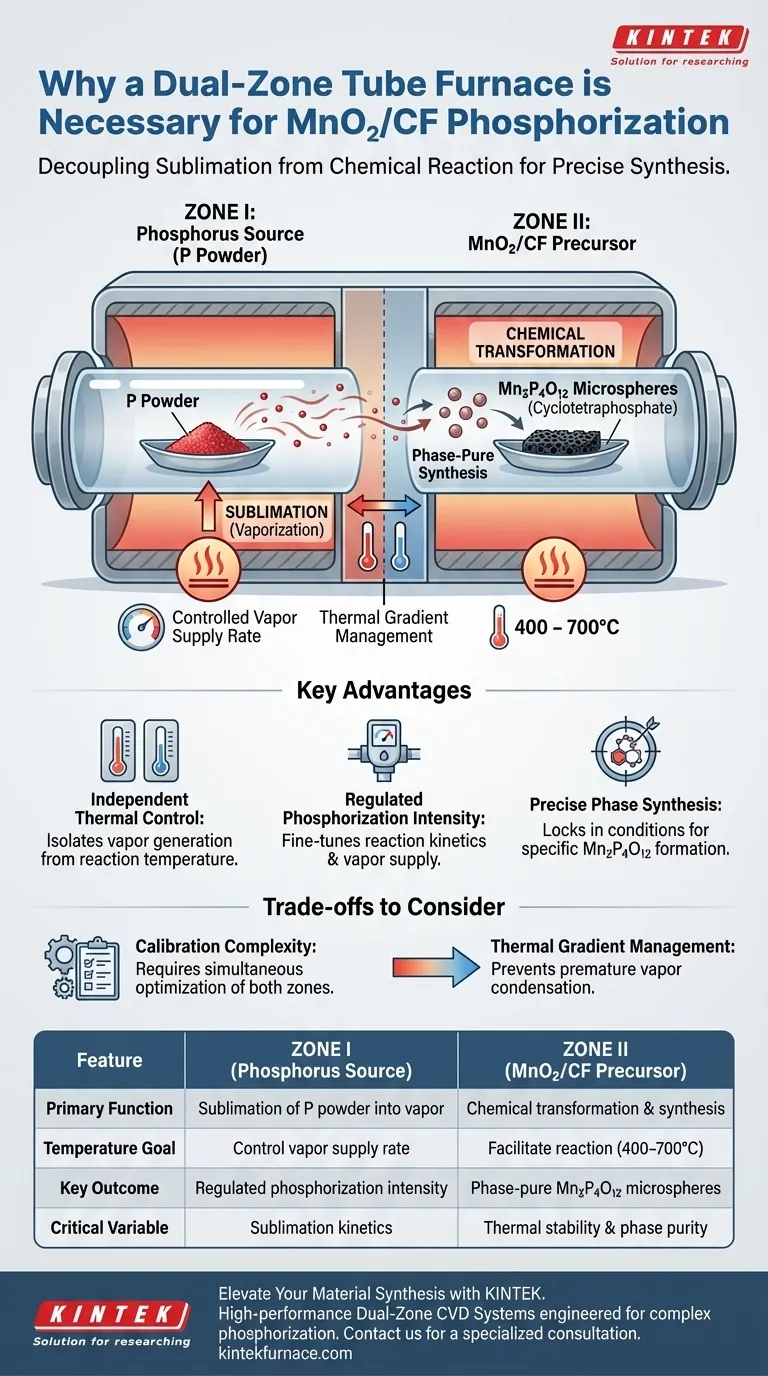

Um forno tubular de zona dupla fornece o controle térmico independente necessário para desacoplar a sublimação da fonte de fósforo da reação química do precursor. Ao separar fisicamente o pó de fósforo (Zona I) do precursor de MnO2/CF (Zona II), o sistema permite a regulação precisa da intensidade da fosforização, o que é crucial para converter o precursor em fases específicas de ciclotetrafosfato (Mn2P4O12).

A necessidade de um sistema de zona dupla reside na sua capacidade de isolar a geração de vapor de fósforo da temperatura de síntese do material alvo. Essa separação permite o ajuste fino da cinética da reação, garantindo a síntese bem-sucedida de fases específicas de microssferas sem interferência térmica entre a fonte e o substrato.

A Mecânica da CVD Espacialmente Confinada

Separação Física dos Componentes

Nesta configuração de Deposição Química em Fase Vapor (CVD), os reagentes não são misturados antes do aquecimento.

A Zona I é dedicada exclusivamente à fonte de fósforo (pó de P).

A Zona II abriga o material alvo, o precursor de MnO2/CF.

Essa separação física é o pré-requisito para gerenciar os distintos comportamentos químicos de cada material.

Regimes de Temperatura Independentes

A principal vantagem desta configuração é a capacidade de manter dois ambientes térmicos diferentes simultaneamente.

A fonte de fósforo requer uma temperatura específica para atingir a taxa correta de sublimação (transformação de pó sólido em vapor).

Inversamente, o precursor de MnO2/CF requer uma faixa de temperatura de reação diferente, especificamente 400 a 700°C, para facilitar a transformação química.

Um forno de zona dupla garante que a temperatura necessária para vaporizar o fósforo não dite nem comprometa a temperatura necessária para reagir o precursor.

Precisão na Síntese de Fases

Regulando a Intensidade da Fosforização

"Intensidade da fosforização" refere-se à agressividade com que o fósforo reage com o MnO2/CF.

Essa intensidade é impulsionada pela concentração de vapor de fósforo que atinge a Zona II.

Ao ajustar independentemente a temperatura da Zona I, você controla a taxa de fornecimento de vapor sem alterar as condições de reação na Zona II.

Alcançando Fases Químicas Específicas

O objetivo final deste processo é sintetizar microssferas de ciclotetrafosfato (Mn2P4O12).

A formação desta fase específica é altamente sensível às condições térmicas.

A configuração de zona dupla permite que você fixe a "receita" precisa de densidade de vapor e calor de reação necessários para estabilizar esta fase específica, em vez de uma mistura aleatória de subprodutos.

Compreendendo os Compromissos

Complexidade da Calibração

Embora um sistema de zona dupla ofereça controle superior, ele introduz mais variáveis no processo experimental.

Você deve determinar a temperatura ideal para ambas as zonas simultaneamente; um erro na Zona I (fornecimento de vapor) pode arruinar os resultados na Zona II (reação), mesmo que a Zona II esteja configurada corretamente.

Gerenciamento do Gradiente Térmico

Manter duas temperaturas distintas cria um gradiente térmico entre as zonas.

Se a transição entre a Zona I e a Zona II não for bem gerenciada, o vapor de fósforo pode condensar prematuramente antes de atingir o precursor.

Isso requer posicionamento cuidadoso da amostra e calibração precisa do perfil térmico do forno.

Otimizando Sua Estratégia de Fosforização

Para utilizar efetivamente um sistema CVD de zona dupla para esta aplicação, considere seus objetivos específicos de síntese:

- Se o seu foco principal é Pureza de Fase: Priorize a estabilidade da Zona II (400–700°C) para garantir que as condições termodinâmicas favoreçam a formação de Mn2P4O12.

- Se o seu foco principal é Taxa de Reação: Ajuste a temperatura da Zona I para modular a taxa de sublimação do fósforo, aumentando ou diminuindo assim o fornecimento de vapor para o precursor.

Dominar a interação entre essas duas zonas é a chave para a síntese de materiais reproduzível e de alta qualidade.

Tabela Resumo:

| Recurso | Zona I (Fonte de Fósforo) | Zona II (Precursor de MnO2/CF) |

|---|---|---|

| Função Principal | Sublimação do pó de P em vapor | Transformação química e síntese |

| Meta de Temperatura | Controlar a taxa de fornecimento de vapor | Facilitar a reação (400–700°C) |

| Resultado Chave | Intensidade de fosforização regulada | Microssferas de Mn2P4O12 de fase pura |

| Variável Crítica | Cinética de sublimação | Estabilidade térmica e pureza de fase |

Eleve Sua Síntese de Materiais com a KINTEK

Gradientes térmicos precisos são a diferença entre um experimento falho e um avanço na síntese de ciclotetrafosfato de Mn2P4O12. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Forno Tubular de Zona Dupla, Mufla, Rotativo e CVD a Vácuo de alto desempenho, especificamente projetados para processos complexos de fosforização e deposição química em fase vapor.

Nossos sistemas oferecem a regulação de temperatura independente e a estabilidade necessárias para desacoplar a sublimação da cinética da reação, tudo personalizável para atender às necessidades exclusivas de pesquisa do seu laboratório.

Pronto para otimizar sua síntese de filmes finos ou em pó?

→ Contate a KINTEK Hoje para uma Consulta Especializada

Guia Visual

Referências

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel de um sistema CVD de parede quente a baixa pressão na síntese de grafeno em folha de prata? Insights de Especialistas

- Para que é utilizada a deposição química de vapor? Um Guia para Filmes Finos de Alto Desempenho

- Quais são algumas aplicações da CVD em várias indústrias? Descubra Como a CVD Transforma Materiais para Usos de Alta Tecnologia

- Quais são as características dos revestimentos de alta qualidade produzidos por CVD? Alcance Desempenho e Durabilidade Superiores

- Quais são os tipos de processos CVD? Explore Métodos Chave para Deposição de Filmes Finos

- Como funciona a Deposição Química de Vapor (CVD)? Domine a Fabricação de Filmes Finos para Materiais Superiores

- Quais são as vantagens materiais de usar um reator de tubo de quartzo de alta pureza em sistemas contínuos de th-CVD?

- Qual é o papel de um sistema CVD de parede fria de fluxo aberto na preparação de HfO2? Alcançar alta pureza e uniformidade