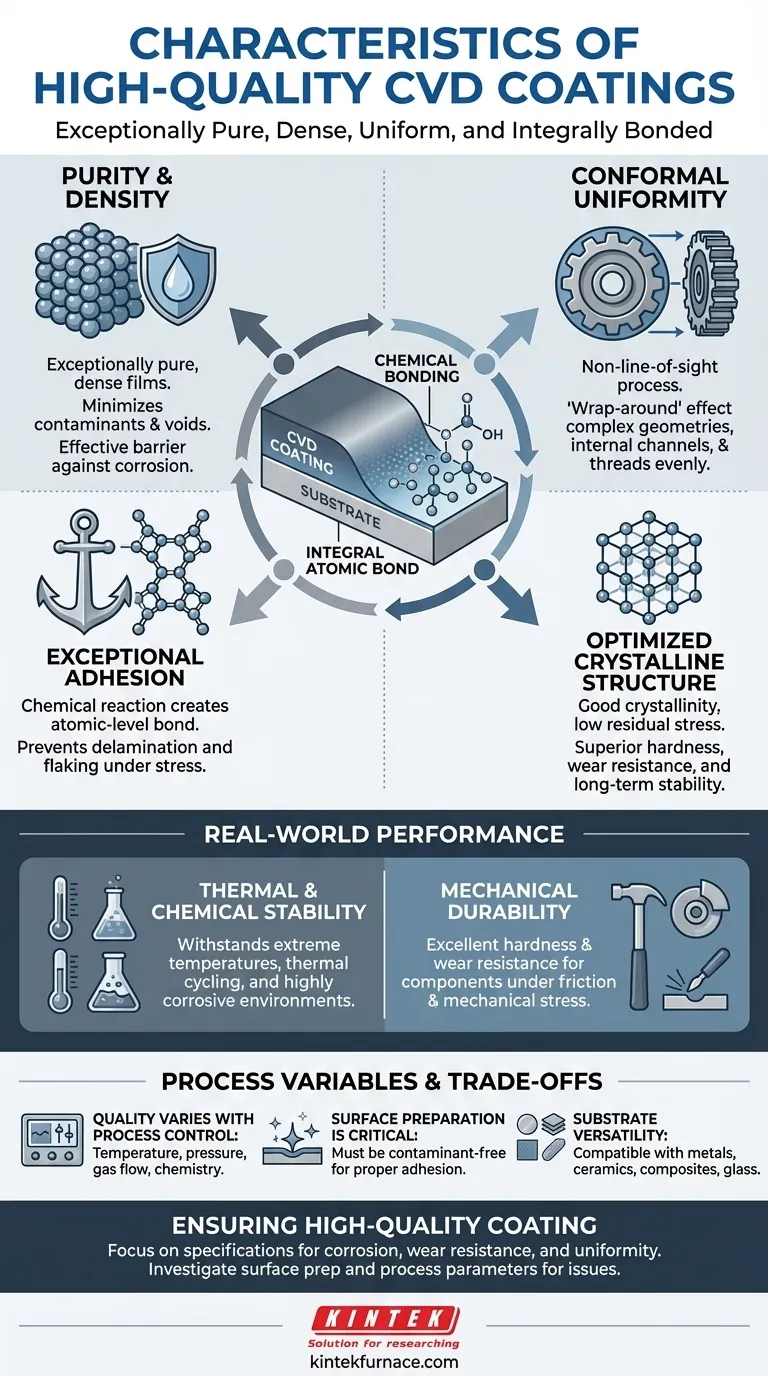

Em essência, um revestimento de Deposição Química a Vapor (CVD) de alta qualidade é definido por sua pureza excepcional, densidade, uniformidade e adesão integral ao substrato. Estas características não são meros tratamentos de superfície; elas criam uma nova superfície funcional em nível atômico, proporcionando um desempenho superior que é altamente uniforme, mesmo nas geometrias mais complexas.

O verdadeiro valor do CVD reside na sua capacidade de criar uma superfície fundamentalmente nova com propriedades precisamente projetadas. Um processo bem-sucedido gera um revestimento que não está meramente 'sobre' o substrato, mas está integralmente ligado a ele, oferecendo desempenho previsível e cobertura total, mesmo em condições extremas.

As Marcas de um Revestimento CVD Superior

Um processo CVD devidamente executado resulta em um filme com um conjunto distinto de propriedades desejáveis. Estes são os indicadores chave de um revestimento de alta qualidade.

Pureza e Densidade

Como o processo CVD ocorre em um ambiente controlado, ele produz filmes excepcionalmente puros e densos. Este processo minimiza contaminantes e vazios, que são pontos comuns de falha em outros métodos de revestimento. Uma camada densa e não porosa é fundamental para criar uma barreira eficaz contra a corrosão.

Uniformidade Conformada (O Efeito "Envolvimento")

CVD é um processo sem linha de visão. Os precursores gasosos fluem ao redor da peça, revestindo toda superfície exposta com notável uniformidade. Essa cobertura "envolvente" ou conformada é uma vantagem chave, garantindo que canais internos, roscas e recursos de superfície complexos recebam o mesmo revestimento de alta qualidade que as áreas planas.

Adesão Excepcional

A ligação criada pelo CVD é química, não mecânica. O revestimento é formado por uma reação química diretamente na superfície do substrato, criando uma ligação excepcionalmente forte e aderente no nível atômico. Isso evita a delaminação e o lascamento que podem afligir revestimentos depositados fisicamente sob estresse.

Estrutura Cristalina Otimizada

Um processo CVD bem controlado produz um revestimento com boa cristalinidade e baixo estresse residual. Uma estrutura cristalina definida geralmente se traduz em maior dureza e resistência ao desgaste. Baixo estresse interno é vital para a estabilidade a longo prazo do revestimento, prevenindo rachaduras espontâneas ou falhas durante a ciclagem térmica.

Desempenho em Condições Exigentes

Essas características intrínsecas se traduzem diretamente em desempenho superior no mundo real, tornando o CVD uma solução preferida para aplicações críticas.

Estabilidade Térmica e Química

As fortes ligações químicas e a alta pureza dos revestimentos CVD lhes conferem a capacidade de suportar temperaturas extremas, ciclagem térmica e ambientes altamente corrosivos. Eles atuam como uma barreira quimicamente inerte, protegendo o substrato subjacente contra ataques químicos.

Durabilidade Mecânica

A combinação de alta densidade, forte adesão e uma estrutura cristalina otimizada resulta em revestimentos com excelente dureza e resistência ao desgaste. Isso os torna ideais para componentes expostos a atrito, abrasão ou estresse mecânico.

Versatilidade do Substrato

O CVD é compatível com uma ampla gama de materiais de substrato, incluindo metais, cerâmicas, compósitos e vidro. Essa versatilidade permite que engenheiros apliquem superfícies de alto desempenho ao material base mais adequado para as necessidades estruturais de sua aplicação.

Compreendendo as Compensações e Variáveis do Processo

Alcançar um revestimento CVD de alta qualidade não é automático. É um processo sofisticado onde a qualidade está diretamente ligada ao controle e preparação.

Por Que a Qualidade Pode Variar: O Processo é Primordial

Relatos de uniformidade deficiente ou inclusões de partículas em revestimentos CVD não são falhas inerentes à tecnologia em si. Em vez disso, são sintomas de um processo subótimo ou mal controlado. A qualidade do produto final depende diretamente do gerenciamento preciso da temperatura, pressão, taxas de fluxo de gás e química.

O Papel Crítico da Preparação da Superfície

A superfície do substrato deve ser meticulosamente limpa e preparada antes do revestimento. Quaisquer contaminantes, óleos ou óxidos interferirão na reação química, levando a má adesão e defeitos de revestimento. Um revestimento perfeito requer uma superfície inicial perfeita.

Material e Configuração da Peça

O sucesso do processo de revestimento também depende da seleção do material base e da otimização da geometria da peça. Alguns substratos podem exigir pré-tratamentos específicos, e recursos internos extremamente complexos podem exigir ajustes nos parâmetros do processo para garantir o fluxo uniforme de gás e a deposição.

Como Garantir um Revestimento de Alta Qualidade

Ao focar no resultado desejado, você pode especificar melhor seus requisitos e avaliar a qualidade de um serviço CVD.

- Se seu foco principal for resistência à corrosão ou pureza: Enfatize a necessidade de um revestimento denso e sem orifícios e verifique se o processo foi projetado para eliminar contaminantes.

- Se seu foco principal for resistência ao desgaste em peças complexas: Confirme se o processo garante uniformidade conformada, especialmente em recursos internos ou detalhados críticos.

- Se você estiver enfrentando falhas ou inconsistências no revestimento: Sua investigação deve se concentrar nos protocolos de preparação de superfície e no controle dos parâmetros do processo, e não apenas na tecnologia de revestimento em si.

Ao entender essas características fundamentais, você pode especificar e verificar efetivamente a qualidade de um revestimento CVD para suas aplicações mais críticas.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Pureza e Densidade | Filmes excepcionalmente puros, densos, com contaminantes e vazios mínimos para barreiras de corrosão eficazes. |

| Uniformidade Conformada | Processo sem linha de visão garante cobertura uniforme em todas as superfícies, incluindo geometrias complexas. |

| Adesão Excepcional | Ligação química no nível atômico previne a delaminação e o lascamento sob estresse. |

| Estrutura Cristalina Otimizada | Boa cristalinidade e baixo estresse residual para dureza superior e estabilidade a longo prazo. |

| Estabilidade Térmica e Química | Suporta temperaturas extremas e ambientes corrosivos devido a ligações fortes e alta pureza. |

| Durabilidade Mecânica | Alta dureza e resistência ao desgaste resultantes da densidade, adesão e estrutura cristalina. |

| Versatilidade do Substrato | Compatível com metais, cerâmicas, compósitos e vidro para diversas aplicações. |

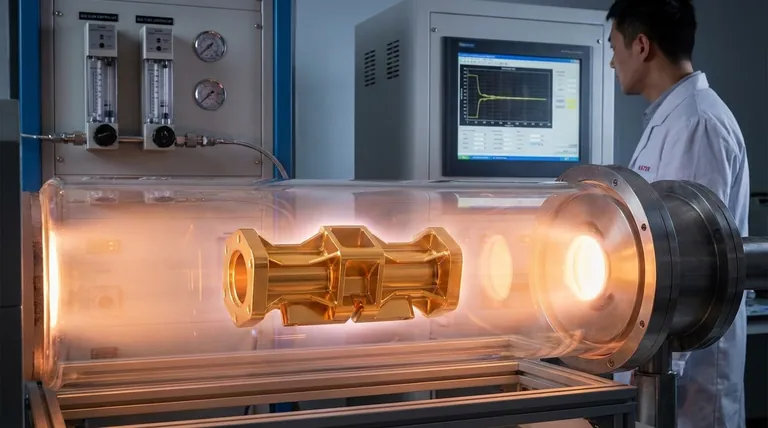

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um desempenho de revestimento preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar a eficiência do seu laboratório com revestimentos CVD personalizados!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade