Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação fundamental usado para criar filmes finos e revestimentos de alto desempenho. É instrumental em uma vasta gama de indústrias, incluindo fabricação de semicondutores, engenharia aeroespacial, dispositivos biomédicos e energia renovável, onde a modificação das propriedades da superfície de um material é crítica para a função e a durabilidade.

O verdadeiro valor da CVD não reside apenas em sua ampla gama de aplicações, mas em sua capacidade fundamental de projetar superfícies de materiais átomo por átomo. Isso permite que as indústrias criem filmes ultrafinos, altamente puros e duráveis que concedem a materiais comuns propriedades extraordinárias como condutividade, resistência ao calor ou biocompatibilidade.

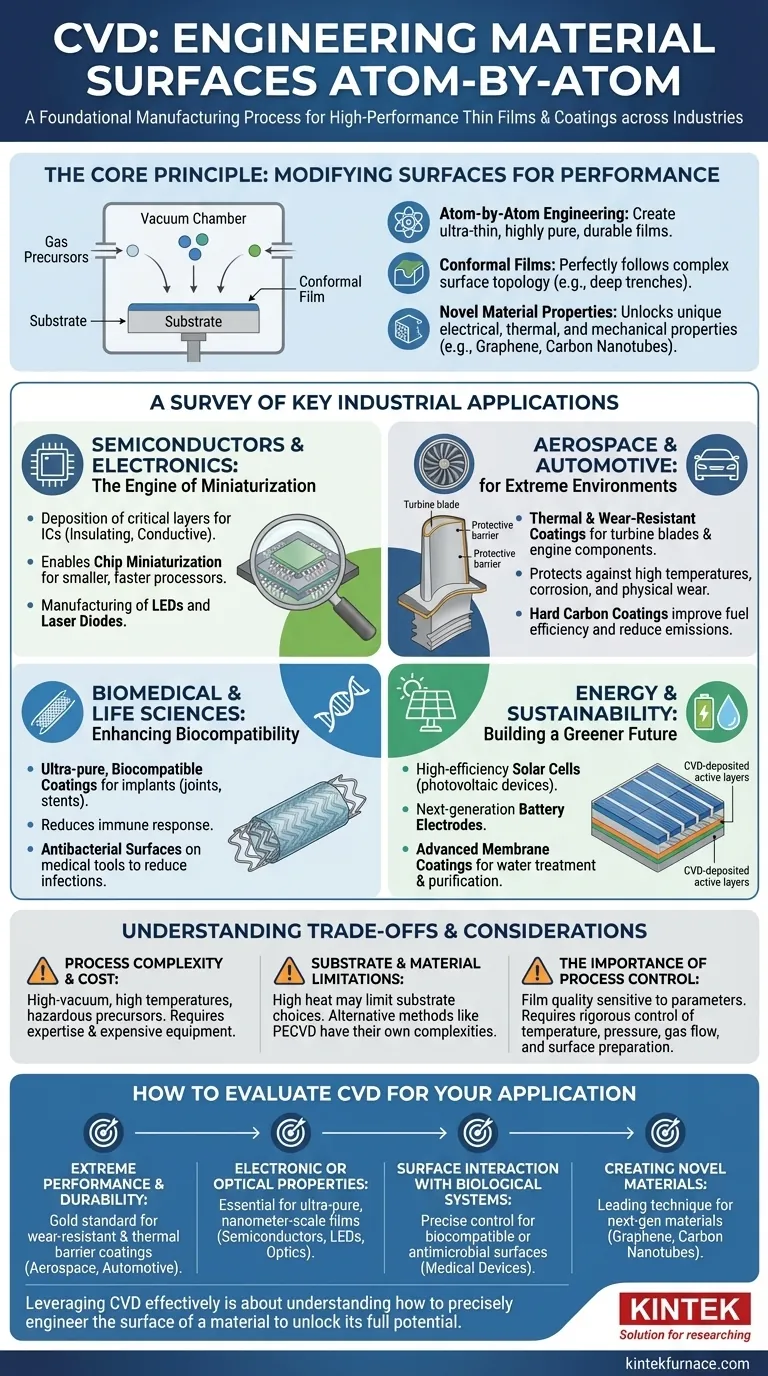

O Princípio Central: Modificar Superfícies para o Desempenho

O que é Deposição Química de Vapor?

CVD é um processo onde um substrato (a peça a ser revestida) é exposto a um ou mais precursores químicos voláteis em uma câmara de vácuo. Esses precursores reagem e/ou se decompõem na superfície do substrato para produzir o depósito sólido desejado, ou filme.

Esta técnica não é simplesmente aplicar uma camada de tinta; é construir uma nova camada de material sólido diretamente em uma superfície a partir de uma fase gasosa. Isso proporciona um nível excepcional de controle sobre a espessura, pureza e estrutura do filme.

O Poder dos Filmes Conformes

Uma das vantagens mais significativas da CVD é sua capacidade de criar filmes conformes. Isso significa que o revestimento segue perfeitamente a topologia da superfície do substrato, cobrindo formas complexas e tridimensionais com uma espessura uniforme.

Essa capacidade é essencial para aplicações como microeletrônicos, onde os circuitos têm padrões intrincados com trincheiras profundas e paredes altas que devem ser revestidas uniformemente.

Desbloqueando Novas Propriedades Materiais

A CVD é usada para depositar uma vasta biblioteca de materiais, incluindo metais, cerâmicas e polímeros. É também um método chave para a síntese de materiais avançados como grafeno e nanotubos de carbono.

Ao controlar precisamente o processo de deposição, os engenheiros podem criar filmes com propriedades elétricas, térmicas ou mecânicas únicas e altamente desejáveis que o material do substrato subjacente não possui.

Uma Pesquisa de Aplicações Industriais Chave

Semicondutores e Eletrônicos: O Motor da Miniaturização

A indústria eletrônica moderna é construída sobre a CVD. Ela é usada para depositar as camadas críticas que compõem os circuitos integrados, desde camadas isolantes de nitreto de silício até filmes condutores.

Essa deposição precisa é o que permite a miniaturização de chips, possibilitando a criação de processadores menores, mais rápidos e mais potentes. A CVD também é essencial para a fabricação de optoeletrônicos como LEDs e diodos laser.

Aeroespacial e Automotivo: Engenharia para Ambientes Extremos

Nas indústrias aeroespacial e automotiva, os componentes devem suportar condições extremas. A CVD é usada para aplicar revestimentos resistentes ao calor e ao desgaste em peças como pás de turbinas de motores a jato e componentes de motores automotivos.

Esses revestimentos protegem o metal subjacente de altas temperaturas, corrosão e desgaste físico. Em carros, revestimentos especializados de carbono duro em sistemas de injeção de combustível melhoram a durabilidade, aumentam a eficiência de combustível e ajudam a reduzir as emissões.

Biomedicina e Ciências da Vida: Aprimorando a Biocompatibilidade

Quando um dispositivo é implantado no corpo humano, sua superfície não deve provocar uma resposta imunológica. A CVD é usada para aplicar revestimentos biocompatíveis ultra-puros em implantes médicos como articulações artificiais e stents.

Este processo também pode ser usado para criar superfícies antibacterianas em ferramentas médicas, reduzindo o risco de infecções hospitalares.

Energia e Sustentabilidade: Construindo um Futuro Mais Verde

A CVD desempenha um papel vital na energia renovável. É uma etapa chave na fabricação de células solares (dispositivos fotovoltaicos) de alta eficiência e no desenvolvimento de eletrodos de bateria de próxima geração.

Além da geração de energia, processos CVD especializados são usados para criar revestimentos avançados de membrana para tratamento e purificação de água industrial.

Entendendo as Compensações e Considerações

Complexidade e Custo do Processo

A CVD não é um processo simples. Geralmente requer ambientes de alto vácuo, altas temperaturas e o manuseio de gases precursores voláteis e às vezes perigosos.

Essa complexidade significa que o equipamento de CVD pode ser caro, e o processo requer experiência significativa para otimizar e controlar.

Limitações de Substrato e Material

As altas temperaturas envolvidas em muitos processos CVD convencionais limitam os tipos de substratos que podem ser revestidos. Materiais com baixos pontos de fusão ou aqueles que são sensíveis ao estresse térmico podem não ser adequados.

Embora existam variações de CVD de baixa temperatura (por exemplo, CVD Aprimorada por Plasma), elas vêm com seu próprio conjunto de complexidades e compensações.

A Importância do Controle do Processo

A qualidade de um filme CVD é altamente sensível aos parâmetros do processo. Pequenas flutuações na temperatura, pressão ou fluxo de gás podem alterar drasticamente as propriedades finais do material.

O sucesso requer controle rigoroso e otimização de fatores como fixação de peças, preparação da superfície e química do gás para alcançar resultados consistentes e de alta qualidade.

Como Avaliar a CVD para Sua Aplicação

Escolher a tecnologia de modificação de superfície certa depende inteiramente do seu objetivo final. A CVD é uma ferramenta poderosa, mas especializada.

- Se seu foco principal é desempenho extremo e durabilidade: A CVD é o padrão ouro para criar os revestimentos resistentes ao desgaste e barreiras térmicas exigidos na indústria aeroespacial e em peças automotivas de alto desempenho.

- Se seu foco principal são propriedades eletrônicas ou ópticas: A CVD é essencial para depositar os filmes finos ultra-puros, em escala nanométrica, necessários para semicondutores modernos, LEDs e óptica avançada.

- Se seu foco principal é a interação superficial com sistemas biológicos: A CVD fornece o controle preciso necessário para criar as superfícies altamente biocompatíveis ou antimicrobianas essenciais para dispositivos médicos avançados.

- Se seu foco principal é criar materiais novos: A CVD é uma técnica líder para sintetizar materiais de próxima geração como grafeno e nanotubos de carbono em uma escala comercialmente relevante.

Em última análise, alavancar a CVD de forma eficaz é entender como projetar precisamente a superfície de um material para liberar todo o seu potencial.

Tabela Resumo:

| Indústria | Principais Aplicações de CVD | Benefícios |

|---|---|---|

| Semicondutores e Eletrônicos | Deposição de camadas isolantes, filmes condutores para CIs, LEDs e diodos laser | Permite a miniaturização, melhora o desempenho e a pureza |

| Aeroespacial e Automotivo | Revestimentos resistentes ao calor e ao desgaste para pás de turbinas, peças de motor | Aumenta a durabilidade, resistência ao calor e reduz as emissões |

| Biomedicina e Ciências da Vida | Revestimentos biocompatíveis em implantes, superfícies antibacterianas em ferramentas | Melhora a biocompatibilidade, reduz os riscos de infecção |

| Energia e Sustentabilidade | Fabricação de células solares, eletrodos de bateria, membranas para tratamento de água | Aumenta a eficiência em energia renovável e sistemas de purificação |

Pronto para projetar materiais superiores com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja em semicondutores, aeroespacial, biomedicina ou energia, nossa experiência garante desempenho e durabilidade ótimos para suas aplicações. Entre em contato hoje para discutir como podemos adaptar nossas soluções às suas necessidades e desbloquear todo o potencial de seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade