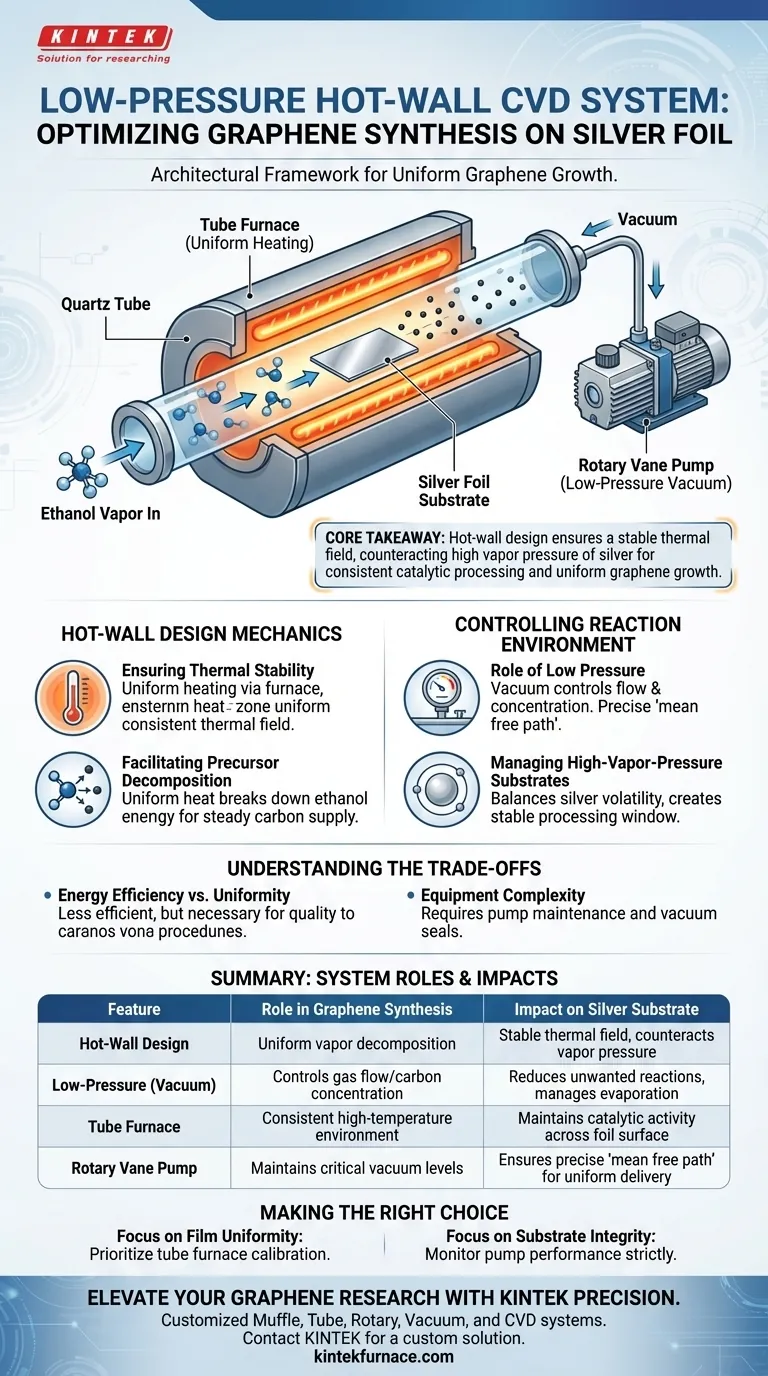

Um sistema de Deposição Química em Fase Vapor (CVD) de parede quente a baixa pressão funciona como a estrutura arquitetônica crítica para a síntese de grafeno, especificamente ao usar folha de prata como substrato. Este sistema orquestra um ambiente de alta temperatura e controlado por vácuo, utilizando um tubo de quartzo, um forno tubular e uma bomba de palhetas rotativas para facilitar a decomposição uniforme do vapor de etanol.

Ponto Principal Embora muitos sistemas possam induzir reações químicas, o papel específico do projeto de parede quente a baixa pressão é manter um campo térmico estável que contrabalança a alta pressão de vapor da prata, garantindo um processamento catalítico consistente e um crescimento uniforme de grafeno.

A Mecânica do Projeto de Parede Quente

Garantindo a Estabilidade Térmica

A designação "parede quente" refere-se ao método do sistema de aquecer toda a câmara de reação — especificamente o tubo de quartzo — através de um forno tubular externo.

Este projeto cria um campo de temperatura uniforme em toda a zona de processamento. Ao contrário dos sistemas que aquecem apenas o substrato, isso garante que o ambiente térmico ao redor da folha de prata seja consistente de todos os ângulos.

Facilitando a Decomposição do Precursor

O calor uniforme fornecido pelo projeto de parede quente é essencial para a química do processo.

Ele garante que o vapor de etanol, que serve como fonte de carbono, se decomponha uniformemente. Essa quebra uniforme fornece um suprimento constante de átomos de carbono necessários para a reação catalítica na superfície da prata.

Controlando o Ambiente da Reação

O Papel da Baixa Pressão

O sistema utiliza uma bomba de palhetas rotativas para criar e manter um ambiente de baixa pressão (vácuo) dentro do tubo de quartzo.

Este nível de vácuo é crítico para controlar o fluxo e a concentração do vapor de etanol. Ele permite um "caminho livre médio" preciso para as moléculas de gás, reduzindo reações indesejadas em fase gasosa antes que o carbono atinja o substrato.

Gerenciando Substratos de Alta Pressão de Vapor

A folha de prata apresenta um desafio único nos processos de CVD porque possui alta pressão de vapor em temperaturas elevadas.

A combinação do ambiente de baixa pressão e do campo térmico estável ajuda a gerenciar essa característica. Ela cria uma janela de processamento onde a prata permanece estável o suficiente para atuar como catalisador sem evaporar ou degradar de forma imprevisível.

Entendendo as Compensações

Eficiência Energética vs. Uniformidade

Um sistema de parede quente aquece todo o volume do reator, o que é geralmente menos eficiente em termos de energia do que sistemas de parede fria que aquecem apenas o substrato.

No entanto, para a síntese de grafeno à base de prata, esse gasto de energia é uma compensação necessária para alcançar a homogeneidade térmica exigida para o crescimento de alta qualidade.

Complexidade do Equipamento

A exigência de uma bomba de palhetas rotativas e um conjunto de tubo de quartzo selado adiciona complexidade mecânica à configuração.

A manutenção de vedações de vácuo e óleo da bomba torna-se um fator operacional crítico, pois qualquer vazamento ou flutuação na pressão pode interromper a estabilidade necessária para o catalisador de prata.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia deste sistema CVD para o seu projeto, considere o seguinte:

- Se o seu foco principal é a uniformidade do filme: Priorize a calibração do forno tubular para garantir que a "zona quente" se estenda bem além das bordas da sua folha de prata.

- Se o seu foco principal é a integridade do substrato: Monitore rigorosamente o desempenho da bomba de palhetas rotativas para garantir que o nível de vácuo equilibre efetivamente a pressão de vapor da prata.

Ao controlar rigorosamente o campo térmico e a pressão de vácuo, você transforma a natureza volátil da prata de um passivo em um ativo catalítico controlável.

Tabela Resumo:

| Característica | Papel na Síntese de Grafeno | Impacto no Substrato de Prata |

|---|---|---|

| Projeto de Parede Quente | Garante a decomposição uniforme do vapor de etanol | Fornece campo térmico estável para contrabalançar a pressão de vapor |

| Baixa Pressão (Vácuo) | Controla o fluxo de gás e a concentração de carbono | Reduz reações indesejadas em fase gasosa e gerencia a evaporação |

| Forno Tubular | Cria um ambiente consistente de alta temperatura | Mantém a atividade catalítica em toda a superfície da folha |

| Bomba de Palhetas Rotativas | Mantém níveis críticos de vácuo | Garante um 'caminho livre médio' preciso para entrega uniforme de carbono |

Eleve Sua Pesquisa de Grafeno com Precisão KINTEK

Não deixe que a volatilidade do substrato comprometa sua pesquisa de materiais. A KINTEK fornece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD líderes na indústria, projetados para lhe dar controle absoluto sobre seu ambiente térmico.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos desafios únicos de substratos de alta pressão de vapor, como folha de prata. Faça parceria com a KINTEK para transformar processos catalíticos complexos em resultados repetíveis e de alta qualidade.

Pronto para otimizar sua síntese? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como funciona o MOCVD? Um Guia para Deposição de Filmes Finos em Nível Atômico

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) no processamento de nanomateriais compósitos?

- Onde o processo CVD é tipicamente realizado e porquê? Descubra o Papel Chave das Câmaras Controladas

- O que é Deposição Química de Vapor (CVD) e quais indústrias se beneficiam dela? Desvende a Engenharia de Materiais a Nível Atômico

- Quais são os métodos para depositar tungstênio usando CVD? Domine a deposição de filmes de alta qualidade

- Como PVD e CVD diferem em termos de conformidade de revestimento? Descubra o Melhor Método para Peças Complexas

- Como funciona a deposição química de vapor? Um Guia para Construir Filmes Finos Ultrapuros

- Como as características físicas das estruturas cristalinas de GaN podem ser ajustadas? Controle preciso através de parâmetros de crescimento