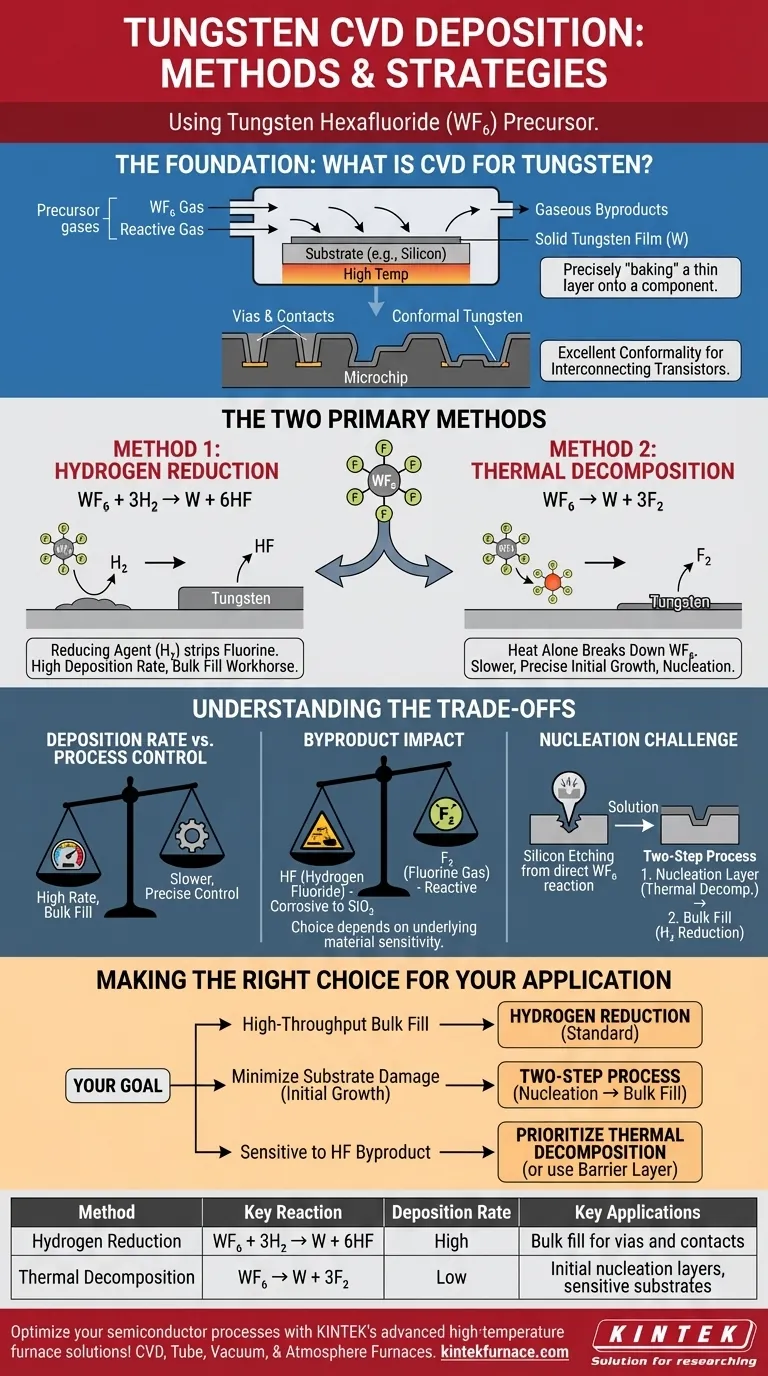

Em sua essência, a deposição de tungstênio via Deposição Química de Vapor (CVD) é realizada através de dois métodos principais, ambos utilizando gás hexafluoreto de tungstênio (WF₆) como precursor. O primeiro método é a redução por hidrogênio, onde o gás hidrogênio reage com o WF₆, e o segundo é a decomposição térmica, onde apenas o calor decompõe a molécula de WF₆ para depositar tungstênio puro.

A escolha entre estes dois métodos não é arbitrária; é uma decisão estratégica na fabricação de semicondutores. A redução por hidrogênio é o pilar para a deposição em massa de alta velocidade, enquanto a decomposição térmica desempenha um papel crítico nas fases iniciais e sensíveis do crescimento do filme.

A Base: O que é Deposição Química de Vapor?

O Princípio Central

Deposição Química de Vapor (CVD) é um processo usado para criar filmes sólidos de alta pureza em uma superfície, conhecida como substrato. Pense nisso como "assar" precisamente uma camada fina de material em um componente usando gases reativos em vez de uma massa líquida.

Gases precursores contendo os átomos desejados são introduzidos em uma câmara de reação. Quando a energia—tipicamente calor—é aplicada, esses gases reagem na superfície quente do substrato, depositando um filme sólido e deixando para trás subprodutos gasosos que são então removidos.

Por que CVD para Tungstênio?

Na fabricação de semicondutores, milhões de transistores em um chip precisam ser interconectados. O tungstênio é um excelente condutor usado para criar essas conexões, preenchendo minúsculos canais verticais chamados vias e formando contatos.

A CVD é o método ideal para esta tarefa porque proporciona uma conformidade excepcional. Isso significa que ela pode depositar um filme de tungstênio uniforme que reveste perfeitamente a topografia complexa e tridimensional de um microchip, garantindo caminhos elétricos confiáveis.

Os Dois Métodos para CVD de Tungstênio Explicados

Ambos os métodos primários começam com hexafluoreto de tungstênio (WF₆), mas usam diferentes vias químicas para atingir o filme final de tungstênio.

Método 1: Redução por Hidrogênio

Este é o método mais comum para depositar a maior parte de um filme de tungstênio. Envolve a reação do WF₆ com gás hidrogênio (H₂).

A reação química é: WF₆ + 3H₂ → W + 6HF

Neste processo, o hidrogênio atua como um agente redutor, removendo quimicamente os átomos de flúor do tungstênio e formando gás fluoreto de hidrogênio (HF) como subproduto. Esta reação é eficiente e oferece uma alta taxa de deposição.

Método 2: Decomposição Térmica

Este método, também conhecido como pirólise, depende unicamente da energia térmica para decompor o gás precursor.

A reação química é: WF₆ → W + 3F₂

Quando aquecidas a uma temperatura suficiente, as moléculas de WF₆ tornam-se instáveis e se decompõem, depositando tungstênio sólido (W) e liberando gás flúor (F₂) como subproduto. Este processo é geralmente mais lento que a redução por hidrogênio.

Entendendo os Compromissos (Trade-offs)

A seleção de um método de deposição depende do equilíbrio entre velocidade, qualidade do filme e a sensibilidade dos materiais subjacentes.

Taxa de Deposição vs. Controle do Processo

A redução por hidrogênio é significativamente mais rápida, tornando-a a escolha preferida para preencher grandes recursos ou depositar filmes espessos onde o rendimento de fabricação é uma preocupação primária.

A decomposição térmica é um processo mais lento, muitas vezes auto-limitante. Essa taxa mais lenta pode oferecer um controle mais preciso sobre as primeiras poucas camadas atômicas de tungstênio, o que é crucial para criar uma interface adequada.

O Impacto dos Subprodutos

Os subprodutos de cada reação são uma consideração importante. O fluoreto de hidrogênio (HF) produzido durante a redução por hidrogênio pode ser corrosivo e pode corroer ou danificar materiais subjacentes sensíveis, como o óxido de silício.

O gás flúor (F₂) da decomposição térmica também pode ser reativo. A escolha depende frequentemente de qual subproduto é menos prejudicial às camadas específicas já presentes no substrato.

O Desafio da Nucleação

Ao depositar tungstênio diretamente em um substrato de silício, o WF₆ pode reagir agressivamente com o silício, corroendo-o e criando defeitos. Para evitar isso, um processo de duas etapas é frequentemente empregado.

Uma camada de nucleação inicial e fina é depositada usando um método mais suave (como decomposição térmica ou redução por silano) para proteger o silício. Uma vez que esta base esteja no lugar, o processo muda para a redução por hidrogênio, muito mais rápida, para preencher o recurso.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina a estratégia ideal para a CVD de tungstênio.

- Se seu foco principal é o preenchimento em massa de alto rendimento para vias e contatos: A redução por hidrogênio é o método industrial padrão devido à sua alta taxa de deposição.

- Se seu foco principal é minimizar o dano ao substrato durante o crescimento inicial do filme: Um processo de duas etapas é superior, começando com uma camada de nucleação mais suave antes de mudar para a redução por hidrogênio para o preenchimento em massa.

- Se você está trabalhando com materiais altamente sensíveis ao fluoreto de hidrogênio (HF): A química do processo deve ser cuidadosamente ajustada, priorizando potencialmente uma etapa de decomposição térmica ou garantindo que uma camada de barreira eficaz esteja no lugar.

Em última análise, dominar a CVD de tungstênio é alavancar os pontos fortes tanto da redução quanto da decomposição para construir circuitos integrados confiáveis e de alto desempenho.

Tabela de Resumo:

| Método | Reação Chave | Taxa de Deposição | Aplicações Chave |

|---|---|---|---|

| Redução por Hidrogênio | WF₆ + 3H₂ → W + 6HF | Alta | Preenchimento em massa de vias e contatos |

| Decomposição Térmica | WF₆ → W + 3F₂ | Baixa | Camadas de nucleação iniciais, substratos sensíveis |

Otimize seus processos de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas CVD personalizados, incluindo Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas para uma deposição superior de tungstênio. Entre em contato conosco hoje para aprimorar a eficiência do seu laboratório e alcançar resultados confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados