Os fornos de atmosfera controlada contínua são a espinha dorsal da produção MIM de alto volume porque criam um ambiente quimicamente ativo e estável que transforma peças "verdes" frágeis em componentes de aço densos e de alta resistência. Ao regular precisamente a composição do gás (tipicamente nitrogênio, hidrogênio ou argônio) e os perfis de temperatura, esses fornos previnem a oxidação e impulsionam os mecanismos de difusão essenciais necessários para a densificação.

Ponto Principal O sucesso da sinterização MIM depende não apenas do calor, mas da precisão química. Os fornos de atmosfera controlada contínua fornecem a estabilidade termodinâmica necessária para reduzir óxidos, gerenciar o teor de carbono e facilitar a difusão de partículas, garantindo a integridade mecânica e a resistência à corrosão da liga final.

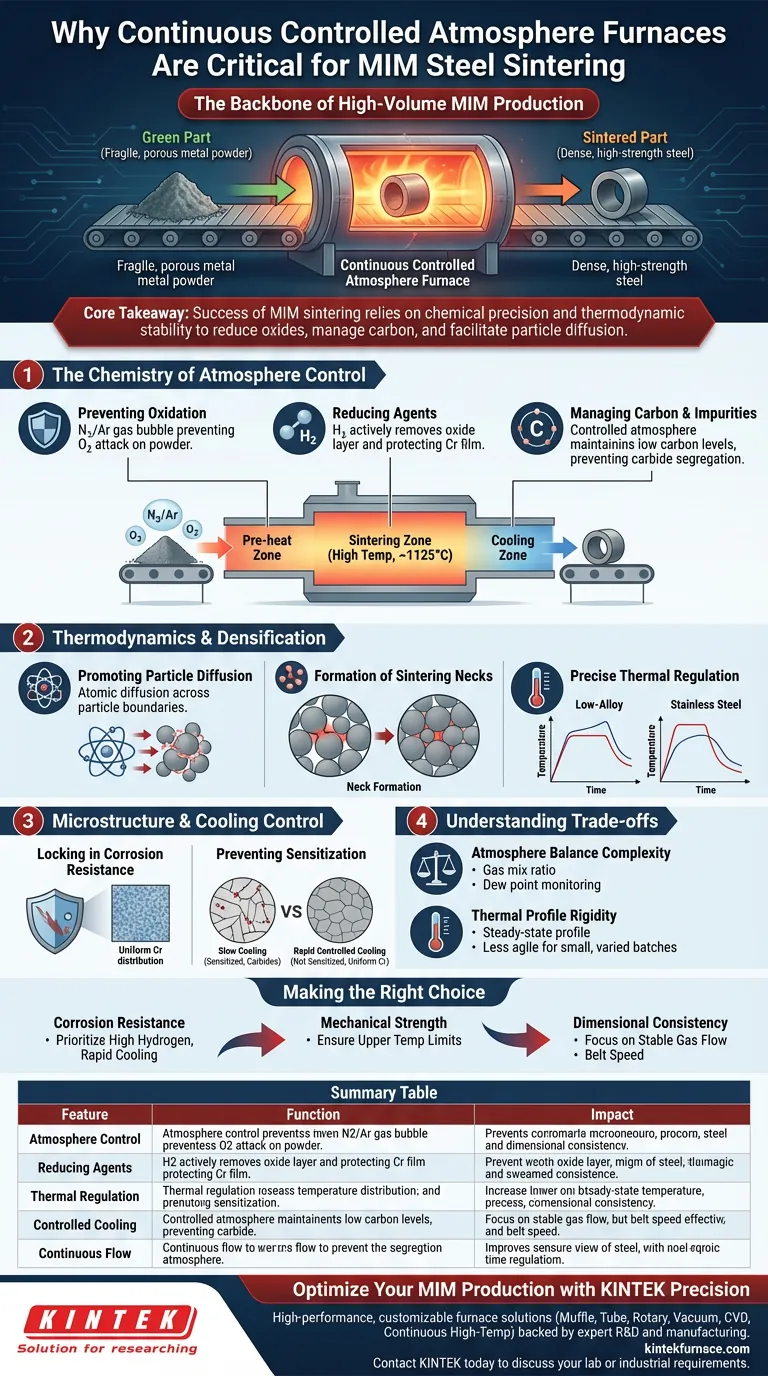

A Química do Controle de Atmosfera

Prevenindo a Oxidação na Fonte

A função principal desses fornos é isolar os pós metálicos do oxigênio. Altas temperaturas aceleram naturalmente a oxidação, que atua como uma barreira para a ligação das partículas. Utilizando gases como nitrogênio ou argônio de alta pureza, o forno cria um escudo protetor que impede a degradação do pó metálico durante o processo de aquecimento.

O Papel dos Agentes Redutores

A proteção por si só muitas vezes é insuficiente; é necessária redução ativa. Atmosferas contendo hidrogênio fornecem um forte potencial redutor. Isso remove quimicamente o oxigênio residual da superfície do pó e protege o filme de passivação de óxido de cromo em aços inoxidáveis, prevenindo a degradação térmica.

Gerenciando Carbono e Impurezas

A atmosfera é crucial para controlar a composição química do aço. Um ambiente controlado ajuda a manter níveis de carbono extremamente baixos, abordando o excesso de carbono causado por resíduos de ligante. Isso evita a segregação de carbonetos, o que é vital para manter a integridade mecânica da peça.

Termodinâmica e Densificação

Promovendo a Difusão de Partículas

A sinterização é fundamentalmente sobre mover átomos para fechar poros. O ambiente térmico estável fornecido por fornos contínuos promove a difusão, onde os átomos se movem através das fronteiras das partículas. Esse movimento é essencial para a densificação da massa de pó em uma peça sólida.

Formação de Pescoços de Sinterização

A combinação de calor elevado (por exemplo, 1125°C para aço) e uma atmosfera redutora facilita a formação de pescoços de sinterização. Essas são as pontes físicas que se formam entre partículas metálicas individuais. À medida que esses pescoços crescem, a densidade do material aumenta, aumentando diretamente a resistência mecânica geral do componente.

Regulação Térmica Precisa

Diferentes ligas têm requisitos termodinâmicos específicos. Fornos contínuos permitem regulação precisa de temperatura — como pontos de ajuste específicos para aços de baixa liga versus aços inoxidáveis — para otimizar o resultado da sinterização. Isso garante que as características de condutividade elétrica e térmica sejam determinadas pelas propriedades do material, e não por defeitos como porosidade.

Microestrutura e Controle de Resfriamento

Garantindo a Resistência à Corrosão

Para peças MIM de aço inoxidável, a fase de resfriamento é tão crítica quanto a fase de aquecimento. Fornos contínuos com zonas de resfriamento controladas ditam a evolução microestrutural do aço.

Prevenindo a Sensibilização

Cinéticas de resfriamento rápidas e controladas inibem a precipitação de carbonetos intergranulares, um fenômeno conhecido como sensibilização. Ao prevenir isso, o forno garante que o cromo permaneça uniformemente distribuído dentro da matriz metálica. Essa uniformidade é inegociável para alcançar resistência à corrosão superior.

Entendendo os Compromissos

Complexidade do Equilíbrio da Atmosfera

Embora os fornos contínuos ofereçam alta produtividade, manter a mistura de gases requer vigilância rigorosa. Um leve desequilíbrio na proporção hidrogênio-nitrogênio (por exemplo, desvio de uma mistura padrão de 90/10) pode levar à redução incompleta ou defeitos superficiais. O processo requer monitoramento constante de pontos de orvalho e pureza do gás.

Rigidez do Perfil Térmico

Forços contínuos dependem de um perfil térmico em estado estacionário estabelecido ao longo da esteira ou do caminho do empurrador. Ao contrário dos fornos a vácuo em batelada, que podem variar facilmente os ciclos por carga, alterar o perfil em um forno contínuo é demorado. Isso os torna menos ágeis para instalações que processam pequenos lotes de ligas muito diferentes em rápida sucessão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de sinterização, alinhe seus parâmetros de forno com seus alvos metalúrgicos específicos:

- Se o seu foco principal é Resistência à Corrosão (Aço Inoxidável): Priorize uma atmosfera com alto teor de hidrogênio e capacidades de resfriamento rápido para prevenir a precipitação de carboneto de cromo.

- Se o seu foco principal é Resistência Mecânica: Garanta que seu perfil de temperatura atinja os limites superiores da janela de sinterização da liga (por exemplo, ~1125°C para aços) para maximizar a formação de pescoços e a densificação.

- Se o seu foco principal é Consistência Dimensional: Concentre-se na estabilidade do fluxo de gás e da velocidade da esteira para garantir que cada peça experimente exatamente a mesma história termodinâmica.

Em última análise, o forno não é apenas uma fonte de calor; é um reator químico que define a realidade final do seu material.

Tabela Resumo:

| Recurso | Função na Sinterização MIM | Impacto na Peça Final |

|---|---|---|

| Controle de Atmosfera | Usa Nitrogênio, Hidrogênio ou Argônio para isolar oxigênio | Previne oxidação e garante pureza química |

| Agentes Redutores | Hidrogênio remove óxidos superficiais residuais | Melhora a ligação de partículas e a resistência mecânica |

| Regulação Térmica | Calor preciso e em estado estacionário (por exemplo, 1125°C) | Facilita a formação de pescoços e a densificação do material |

| Resfriamento Controlado | Gerencia a cinética de resfriamento pós-sinterização | Previne sensibilização e garante resistência à corrosão |

| Fluxo Contínuo | Alta produtividade em esteiras ou caminhos de empurrador | Garante consistência dimensional e eficiência de produção |

Otimize Sua Produção MIM com KINTEK Precision

Não deixe que a oxidação ou perfis térmicos inconsistentes comprometam seus componentes de aço. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, bem como fornos contínuos de alta temperatura especializados — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Se você busca resistência à corrosão superior ou máxima resistência mecânica, nossa equipe está pronta para ajudá-lo a projetar o ambiente de sinterização perfeito. Entre em contato com a KINTEK hoje para discutir suas necessidades de laboratório ou industriais e garantir que cada peça atenda ao mais alto padrão de excelência.

Guia Visual

Referências

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como um forno de carbonização protegido por nitrogênio otimiza o CuS/NSC? Aprimorando a condutividade do material de laboratório

- Por que um sistema de proteção de argônio de alta pureza é necessário para CP-Ti? Protege a Ductilidade no Tratamento Térmico de Titânio

- Quais funcionalidades adicionais um forno de atmosfera oferece em comparação com um forno mufla? Desbloqueie o Processamento Avançado de Materiais

- Como um forno de caixa com atmosfera é utilizado em pesquisas sobre propriedades de materiais? Desvende a Precisão na Ciência dos Materiais

- Qual o papel de um forno de circulação de ar na fabricação de Hastelloy-X poroso? Garanta a Integridade Estrutural

- Qual o papel de um forno de resistência tipo caixa na carbonização do bambu? Domine a Pirólise de Precisão para Compósitos Inteligentes

- Como reatores de leito fixo e fornos de aquecimento garantem dados de reação precisos? Domine a Precisão da Degradação do Tolueno

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores